サーヴェロがトップブランドと呼ばれる所以の一つには、前頁で説明した「プロジェクト・カリフォルニア」から生み出された独自のカーボンテクノロジーにある。本頁ではサーヴェロのカーボンに関する技術その他に迫っていく。

主流となるほとんどのフレームメーカーは素材にカーボンファイバーを用いているが、そのキーポイントになるのは、素材の重量に対する剛性と強度である。何千キロとライディングするなかでの耐久性、腐食に対する耐性がより高い素材がカーボンだったのだ。

カーボンファイバーを選別するとき、実際にそのカーボンを使用したバイクでライディングを行い、どのカーボンを用いたフレームがベストなのか、テストすることが理想であり、重要である。ただOEM生産国に行って、作られたカーボンフレームを仕入れるというだけでは良いバイクにならないことは想像に容易いだろう。

この2つの要素は、カーボンチューブの制作行程の中で大きく変わってくる。まずカーボンの特長を簡単に述べると、カーボンファイバーは引張り強度に対してはかなり優れているが、圧縮する力に対する強度はあまり高くなく破断してしまう。よってカーボンの配置方法や許容範囲を間違えると(圧縮に対して適切な配置を怠ると)破損する可能性が高くなる。これがカーボンフレームの課題となっている。

この2つの要素は、カーボンチューブの制作行程の中で大きく変わってくる。まずカーボンの特長を簡単に述べると、カーボンファイバーは引張り強度に対してはかなり優れているが、圧縮する力に対する強度はあまり高くなく破断してしまう。よってカーボンの配置方法や許容範囲を間違えると(圧縮に対して適切な配置を怠ると)破損する可能性が高くなる。これがカーボンフレームの課題となっている。

カーボンファイバーを作る上でも重要な要素がある。剛性が高いカーボンと強度が高いカーボンが存在しているのだ。剛性が高いものは壊れやすく(折れやすく)、強度が高いものは柔らかいという性質を持っている。

例えば東レで作成されているT800というカーボンファイバーは、強度は高いが柔らかい。T1000というカーボンは剛性が高く、この2種類のカーボンを組み合わせて使うと剛性と強度が高いカーボンチューブが作れる。ちなみにT1000とT800の強度は、およそ7倍も違っており、特性の違いが顕著である。さらに素材自体の価格も倍近く変わってくる。

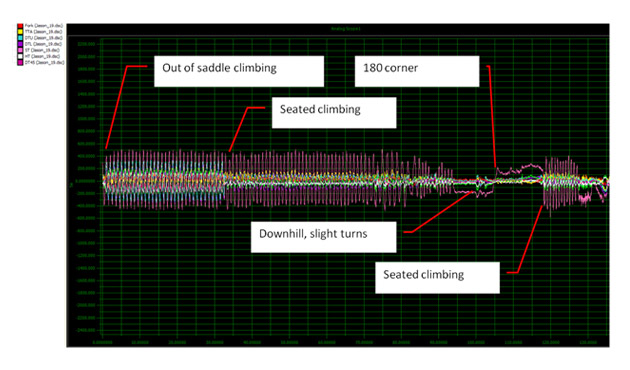

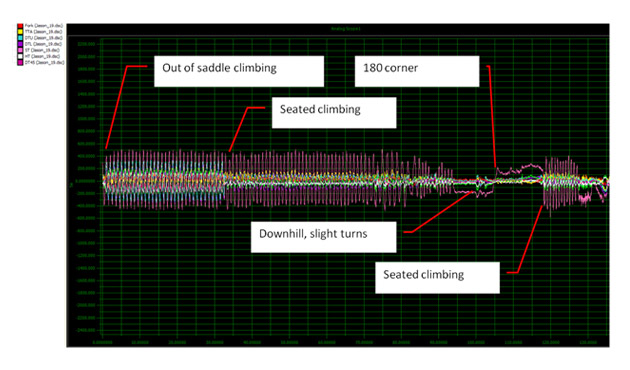

テストライドのデータからバイク性能を探る。実際にテストバイクを駆ったライダーからフィードバックされた情報を、どれだけエンジニアがフレームデザインに活かせるか手腕を問われる。

下図はシートステーやチェーンステーにどのような場面で、どのような負荷がかかっているか示している図である。急カーブを攻めているときにもっとも力がかかっているのはダウンチューブで、シートステーやチェーンステーはむしろ影響が少ないことがわかる。また、一言でスプリントといってもダンシングでの加速とシッティングによるスプリントでは力のかかり方が異なることも示している。

シートステーやチェーンステーにどのような場面で、どのような負荷がかかっているか示した図

シートステーやチェーンステーにどのような場面で、どのような負荷がかかっているか示した図

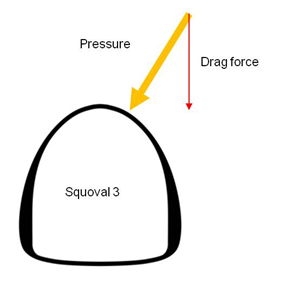

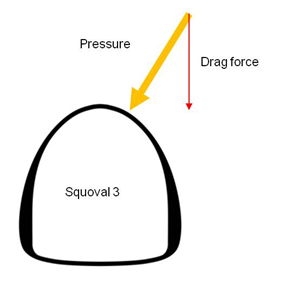

RcaやR5に導入されたスクオーバル3チューブ

RcaやR5に導入されたスクオーバル3チューブ

Rシリーズのスクオーバルチューブ、S5のようなエアロダイナミクスチューブはバイク自体の性格を大きく左右しているが、その2つを融合したのがRcaである。

薄いカーボンシートを幾重にも重ねて1本のチューブを形成している。各パートに最適な剛性や強度が保てるように、カーボンシートをどのようにして組み合わせていくとベストなのか、つねに研究が重ねられている。今考えられる最高のレイアップ技術がサーヴェロすべてのカーボンフレームに用いられている。

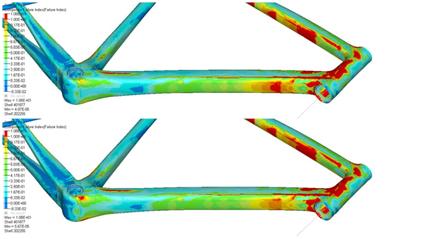

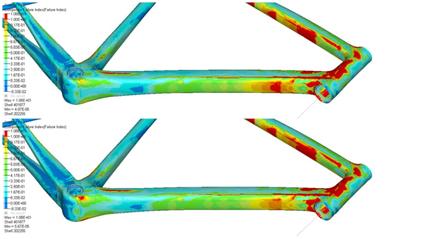

フレームに掛かる力を表したデータ。これを元にカーボンの配置を決めていく カーボンは単一方向にしか作ることができない。属に言うユニディレクショナルカーボンだ。

フレームに掛かる力を表したデータ。これを元にカーボンの配置を決めていく カーボンは単一方向にしか作ることができない。属に言うユニディレクショナルカーボンだ。

そこで0°、20°、45°、90°などの角度をつけたレイヤーを組み合わせることによって、多方向に対して高い強度を発揮できることがわかっている。この組み合わせる枚数がサーヴェロは非常に多く、Rcaの場合は387枚ものレイヤーを組み合わせて作られている。もっとも強度を高める必要がある部分を成型するための作業時間は8時間以上にも及ぶという。

これらは先代R5caから受け継がれる手法であり、参考までに専門誌ツアーマガジンで公開されたデータでは、R5caは当時の他社ブランド競合モデルよりも104g軽量で、かつ32%も剛性が高いというデータを発表をしている。こういった手法を用いることで、高い精度も保てるのだ。最新モデルのRcaの場合、10体完成したサンプルフレームは、重量のばらつきが非常に少なく、667g±20gの重量(同一サイズのフレーム+ペイント+機械式用小物)の範囲に納まっている。

剛性と空力のどちらにも対応していることが、スクオーバル3最大の特徴だ 強度と剛性を組み合わせたサーヴェロのカーボンチューブにはどんな秘密があるのか。パートごとにおける剛性は、素材(マテリアル)×シェイプによって大きく変わっていく。サーヴェロのデータでは、プレーン型のチューブよりも正方形で作られているチューブのほうが優れた剛性が発揮できるということがわかっており、それぞれの要因がチューブ性能に大きく影響を与えていることがわかる。

剛性と空力のどちらにも対応していることが、スクオーバル3最大の特徴だ 強度と剛性を組み合わせたサーヴェロのカーボンチューブにはどんな秘密があるのか。パートごとにおける剛性は、素材(マテリアル)×シェイプによって大きく変わっていく。サーヴェロのデータでは、プレーン型のチューブよりも正方形で作られているチューブのほうが優れた剛性が発揮できるということがわかっており、それぞれの要因がチューブ性能に大きく影響を与えていることがわかる。

例えば、正方形で作られたスチールチューブよりも、正方形のチタンチューブは柔軟性が高くなる。また、円形だったり正方形だったりフレームに用いるチューブの形状を変えていくことで、フレームの性格が変わっていく。フレームの性格を決定づけたとして、次の問題は剛性を兼ね備えた、よりエアロダイナミクスに優れたフレームを造るということである。

Rシリーズのようなクラシックロード系の標準的なスタイルは、今まで円形のフレームが主流だった。しかしRcaのような正方形の一辺を円弧させたような形状が好ましいことがわかった。ねじれ剛性が高く、重量も抑えられることがこれまでの実験から導き出されている。

スクオーバル3の登場により、Rシリーズはより万能なレーシングバイクへと昇華した photo:Makoto.AYANO

スクオーバル3の登場により、Rシリーズはより万能なレーシングバイクへと昇華した photo:Makoto.AYANO

翼のような形状の翼状断面チューブはエアロ効果にすぐれているが、剛性面で劣っていた。しかし、図を見てわかるように、エアロダイナミクスを失わずにこのような翼状断面形状のチューブの剛性を保つためには、側面にコーティングを追加することで最適な剛性を確保できることが分かった。高いねじれ剛性はそのまま維持でき、曲げ応力に対しては1.2倍の剛性を確保することができた。しかも重量はそのまま維持していることに注目してほしい。

主流となるほとんどのフレームメーカーは素材にカーボンファイバーを用いているが、そのキーポイントになるのは、素材の重量に対する剛性と強度である。何千キロとライディングするなかでの耐久性、腐食に対する耐性がより高い素材がカーボンだったのだ。

カーボンファイバーを選別するとき、実際にそのカーボンを使用したバイクでライディングを行い、どのカーボンを用いたフレームがベストなのか、テストすることが理想であり、重要である。ただOEM生産国に行って、作られたカーボンフレームを仕入れるというだけでは良いバイクにならないことは想像に容易いだろう。

剛性と強度という性能

この2つの要素は、カーボンチューブの制作行程の中で大きく変わってくる。まずカーボンの特長を簡単に述べると、カーボンファイバーは引張り強度に対してはかなり優れているが、圧縮する力に対する強度はあまり高くなく破断してしまう。よってカーボンの配置方法や許容範囲を間違えると(圧縮に対して適切な配置を怠ると)破損する可能性が高くなる。これがカーボンフレームの課題となっている。

この2つの要素は、カーボンチューブの制作行程の中で大きく変わってくる。まずカーボンの特長を簡単に述べると、カーボンファイバーは引張り強度に対してはかなり優れているが、圧縮する力に対する強度はあまり高くなく破断してしまう。よってカーボンの配置方法や許容範囲を間違えると(圧縮に対して適切な配置を怠ると)破損する可能性が高くなる。これがカーボンフレームの課題となっている。カーボンファイバーを作る上でも重要な要素がある。剛性が高いカーボンと強度が高いカーボンが存在しているのだ。剛性が高いものは壊れやすく(折れやすく)、強度が高いものは柔らかいという性質を持っている。

例えば東レで作成されているT800というカーボンファイバーは、強度は高いが柔らかい。T1000というカーボンは剛性が高く、この2種類のカーボンを組み合わせて使うと剛性と強度が高いカーボンチューブが作れる。ちなみにT1000とT800の強度は、およそ7倍も違っており、特性の違いが顕著である。さらに素材自体の価格も倍近く変わってくる。

テストライドのデータからバイク性能を探る。実際にテストバイクを駆ったライダーからフィードバックされた情報を、どれだけエンジニアがフレームデザインに活かせるか手腕を問われる。

下図はシートステーやチェーンステーにどのような場面で、どのような負荷がかかっているか示している図である。急カーブを攻めているときにもっとも力がかかっているのはダウンチューブで、シートステーやチェーンステーはむしろ影響が少ないことがわかる。また、一言でスプリントといってもダンシングでの加速とシッティングによるスプリントでは力のかかり方が異なることも示している。

シートステーやチェーンステーにどのような場面で、どのような負荷がかかっているか示した図

シートステーやチェーンステーにどのような場面で、どのような負荷がかかっているか示した図 サーヴェロのカーボンチューブの秘密

RcaやR5に導入されたスクオーバル3チューブ

RcaやR5に導入されたスクオーバル3チューブ Rシリーズのスクオーバルチューブ、S5のようなエアロダイナミクスチューブはバイク自体の性格を大きく左右しているが、その2つを融合したのがRcaである。

薄いカーボンシートを幾重にも重ねて1本のチューブを形成している。各パートに最適な剛性や強度が保てるように、カーボンシートをどのようにして組み合わせていくとベストなのか、つねに研究が重ねられている。今考えられる最高のレイアップ技術がサーヴェロすべてのカーボンフレームに用いられている。

フレームに掛かる力を表したデータ。これを元にカーボンの配置を決めていく カーボンは単一方向にしか作ることができない。属に言うユニディレクショナルカーボンだ。

フレームに掛かる力を表したデータ。これを元にカーボンの配置を決めていく カーボンは単一方向にしか作ることができない。属に言うユニディレクショナルカーボンだ。そこで0°、20°、45°、90°などの角度をつけたレイヤーを組み合わせることによって、多方向に対して高い強度を発揮できることがわかっている。この組み合わせる枚数がサーヴェロは非常に多く、Rcaの場合は387枚ものレイヤーを組み合わせて作られている。もっとも強度を高める必要がある部分を成型するための作業時間は8時間以上にも及ぶという。

これらは先代R5caから受け継がれる手法であり、参考までに専門誌ツアーマガジンで公開されたデータでは、R5caは当時の他社ブランド競合モデルよりも104g軽量で、かつ32%も剛性が高いというデータを発表をしている。こういった手法を用いることで、高い精度も保てるのだ。最新モデルのRcaの場合、10体完成したサンプルフレームは、重量のばらつきが非常に少なく、667g±20gの重量(同一サイズのフレーム+ペイント+機械式用小物)の範囲に納まっている。

強度と剛性を両立したフレーム

剛性と空力のどちらにも対応していることが、スクオーバル3最大の特徴だ 強度と剛性を組み合わせたサーヴェロのカーボンチューブにはどんな秘密があるのか。パートごとにおける剛性は、素材(マテリアル)×シェイプによって大きく変わっていく。サーヴェロのデータでは、プレーン型のチューブよりも正方形で作られているチューブのほうが優れた剛性が発揮できるということがわかっており、それぞれの要因がチューブ性能に大きく影響を与えていることがわかる。

剛性と空力のどちらにも対応していることが、スクオーバル3最大の特徴だ 強度と剛性を組み合わせたサーヴェロのカーボンチューブにはどんな秘密があるのか。パートごとにおける剛性は、素材(マテリアル)×シェイプによって大きく変わっていく。サーヴェロのデータでは、プレーン型のチューブよりも正方形で作られているチューブのほうが優れた剛性が発揮できるということがわかっており、それぞれの要因がチューブ性能に大きく影響を与えていることがわかる。例えば、正方形で作られたスチールチューブよりも、正方形のチタンチューブは柔軟性が高くなる。また、円形だったり正方形だったりフレームに用いるチューブの形状を変えていくことで、フレームの性格が変わっていく。フレームの性格を決定づけたとして、次の問題は剛性を兼ね備えた、よりエアロダイナミクスに優れたフレームを造るということである。

Rシリーズのようなクラシックロード系の標準的なスタイルは、今まで円形のフレームが主流だった。しかしRcaのような正方形の一辺を円弧させたような形状が好ましいことがわかった。ねじれ剛性が高く、重量も抑えられることがこれまでの実験から導き出されている。

スクオーバル3の登場により、Rシリーズはより万能なレーシングバイクへと昇華した photo:Makoto.AYANO

スクオーバル3の登場により、Rシリーズはより万能なレーシングバイクへと昇華した photo:Makoto.AYANO翼のような形状の翼状断面チューブはエアロ効果にすぐれているが、剛性面で劣っていた。しかし、図を見てわかるように、エアロダイナミクスを失わずにこのような翼状断面形状のチューブの剛性を保つためには、側面にコーティングを追加することで最適な剛性を確保できることが分かった。高いねじれ剛性はそのまま維持でき、曲げ応力に対しては1.2倍の剛性を確保することができた。しかも重量はそのまま維持していることに注目してほしい。

提供:東商会 text:山本健一