エアロホイールの先駆者、ZIPP(ジップ)の創業から現在までの歩み。それは空気抵抗を削減する独創的なアイデアと試行錯誤の22年だった。その歴史を改めて紐解いて紹介しよう。

アメリカ・インディアナポリスのZIPP本社 (c)zipp

アメリカ・インディアナポリスのZIPP本社 (c)zipp

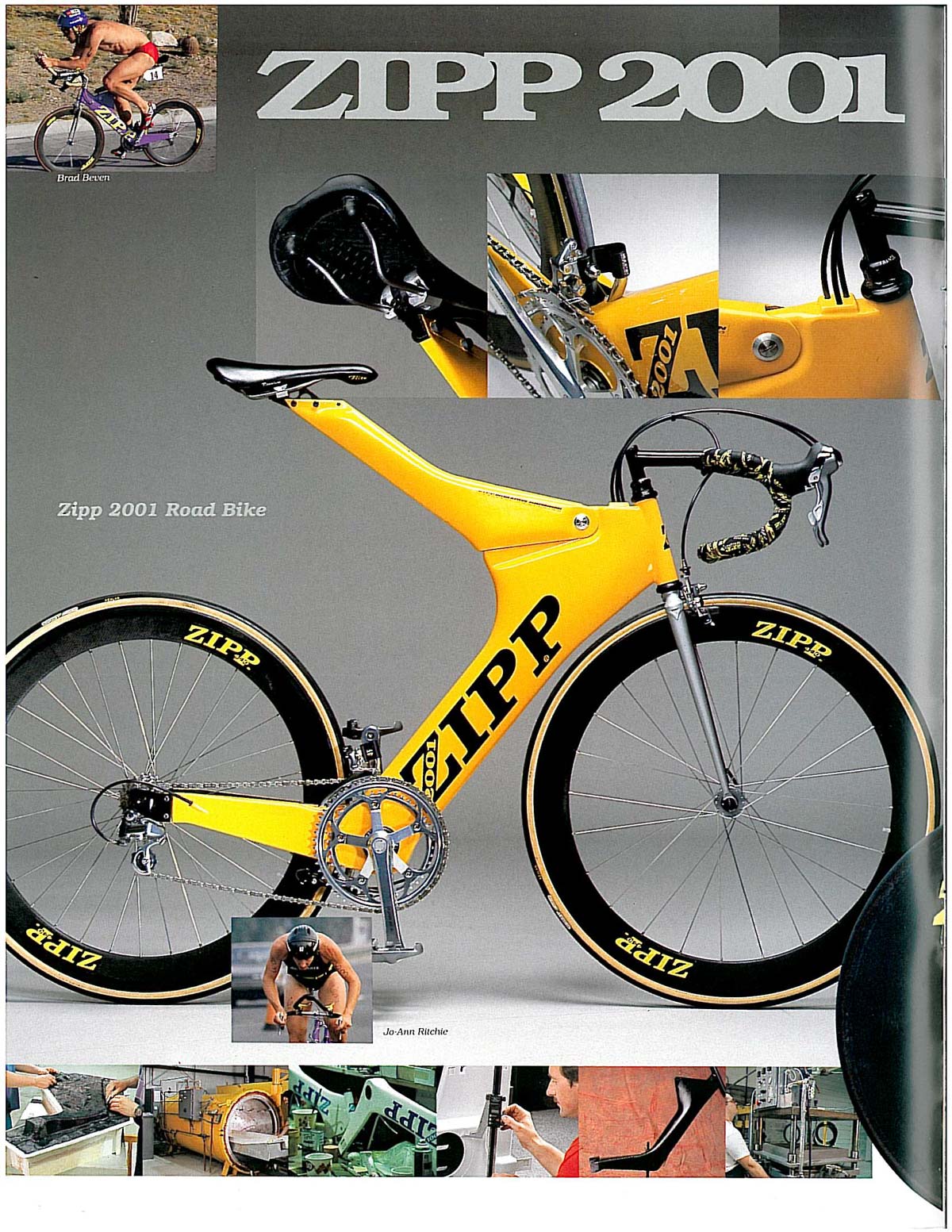

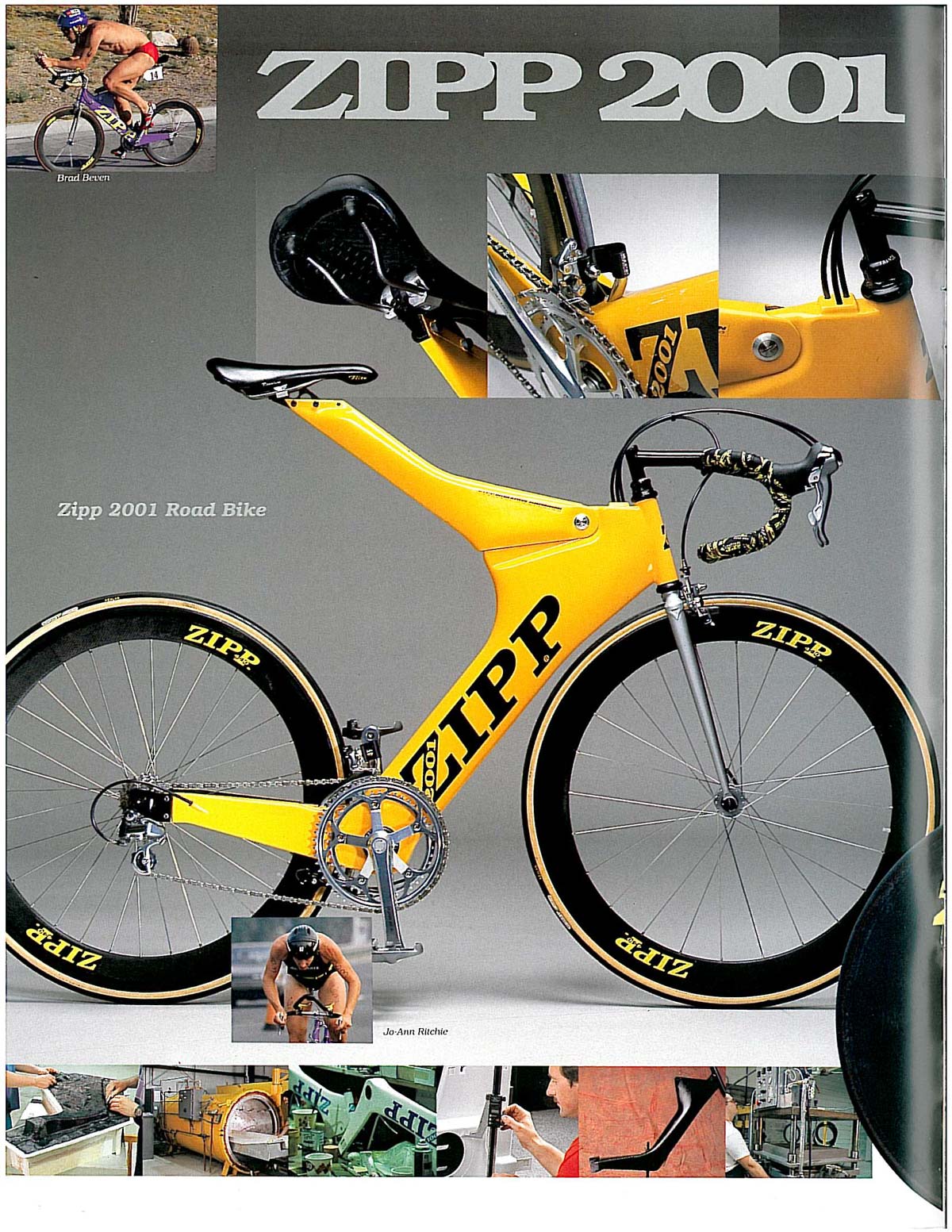

ブーメラン形状のZIPP2001フレーム(当時のカタログより) (c)zipp1988年、ZIPPはイギリスのウィリアムズF1チームの元エンジニアだったリー・サージェントによって、アメリカのインディアナポリスで創業された。

ブーメラン形状のZIPP2001フレーム(当時のカタログより) (c)zipp1988年、ZIPPはイギリスのウィリアムズF1チームの元エンジニアだったリー・サージェントによって、アメリカのインディアナポリスで創業された。

アメリカを中心として開催されていた独自のフォーミュラカーレースであるCART (Championship Auto Racing Teams)シリーズのためにインディアナポリスに滞在していたサージェントは、チーム解散後もインディアナポリスに留まり、レーシングカーのシャーシの修理、ノーズボックス、ウィングの製作等を行うCompositech社を立ち上げる。

レーシングチーム在籍当時、担当していたドライバーがサイクリングで使用していたバイクのディスクホイールの重さに驚いたサージェントは、会社設立後にレーシングカーのコクピット周りで使われるNomexハニカムを使用して1,400g/19mm幅のディスクホイールを製作した。これは当時のディスクホイールの半分以下の重量だった。

サージェントは最終的に12枚のディスクホイールを製作し、インターバイクショーに出展。そこでの反響から製品化を決定し、会社内に自転車部門となる「ZIPP」を設立。商標登録した。

軽量かつ空気抵抗値が低いZIPPディスクホイール Super9 (c)zipp

軽量かつ空気抵抗値が低いZIPPディスクホイール Super9 (c)zipp

製品版ではさらに軽量化を推し進め、現在市場に出回っているものと大きく変わらない1,150gのディスクホイールが造られた。また、当時はホイールに使われることはほぼ無かった風洞試験を、エンジニアだったバックグラウンドからディスクホイールの開発に取り入れている。

1989年には最初のトライスポークホイール、「ZIPP 3000」をリリース。後輪のディスクホイールに合わせフロント用のオプションとしてラインナップされた。

ZIPP3000トライスポークホイール (c)zipp

ZIPP3000トライスポークホイール (c)zipp

空気抵抗との戦いであるアイアンマン・トライアスロン photo:Makoto.AYANO

空気抵抗との戦いであるアイアンマン・トライアスロン photo:Makoto.AYANO

1992年、ZIPP初のフレーム「ZIPP 2001」を販売開始。2001はそれまでのフレームとは異なる革新的な構造が採用された。巨大な翼形のダウンチューブ、シートチューブが無くサドルを取り付ける台座として機能する柔軟なトップチューブが採用され、トライアスロンシーンを中心に大ヒット。1990年代に技術的に躍進したZIPPブランドを象徴する製品になった。

ブーメラン形状が特徴的なZIPP 3001フレームはホウ素を配合したカーボン繊維を使用 (c)zipp

ブーメラン形状が特徴的なZIPP 3001フレームはホウ素を配合したカーボン繊維を使用 (c)zipp

90年代初頭に登場したZIPPバイクのクールな点は、それがいかに先進的かということ。ケーブルがステムの後ろから配線され、チェーンステイの下にリアブレーキがあった。これらの機能は現代のエアロバイクにも搭載されている。 ZIPP 2001は非常に希少で、非常に高価で、年間わずか200台しか製造されなかった。各フレーム製作には45〜50時間の労力が必要であり、今日の基準であってもコストは並外れたものだった。 しかし、技術の追求とMade in USAへのこだわりから、その後の製品でもコストを惜しまない製品造りが続けられた。

1996年のZIPP 3001フレームセットは進歩をさらに続け、航空宇宙産業以外で初めてホウ素を組み込んだカーボン繊維を使用。これは圧縮に非常に強く、最近ではカーボンハンドルのクランプゾーンを強化するために使用されている。

アイアンマン・ハワイでのZIPPホイール使用率は46%にものぼった photo:Makoto.AYANO

アイアンマン・ハワイでのZIPPホイール使用率は46%にものぼった photo:Makoto.AYANO

その後、UCIのレギュレーションによりZIPPの独創的なブーメランのようなフレーム形状は禁止され、1997年末にZIPPはフレーム開発から撤退。しかしアイアンマンやタイムトライアル競技での数々の優勝によって、ZIPPの名はエアロダイナミクスのパイオニアとして確立された。ハワイ、コナで行われるアイアンマン世界選手権では、2006年の計測から10年以上、使用率No.1ホイールブランドとして今でも他社を圧倒している。

1989年にZIPP 3000トライスポークホイールがリリースされてから1年足らずで、ZIPPのエンジニアは空力上の問題を発見した。実際に自転車のフォークに取り付けても狙ったほど速くはなかったのだ。エンジニアは風洞データを検証してトライスポークがフォーク上で機能しなかった理由を解明しようとし、そこでの研究がディープセクションリムの開発につながった。

結局のところ3本あるスポークがフォークブレードを通過するたび、その隙間で圧力波が発生し抵抗を生み出していた。また、ホイールの側面の面積がフォークを通過するたびに変化することで、横風で不安定にもなっていたのだ。この結果、ZIPPのホイール開発はディープセクションホイールに集中した。そして1992年までに、オリジナルの「440」カーボンホイールセットが生産され、それ以来、ZIPPのホイール開発はディープセクションとディスクタイプのみに専念している。

トップトライアスリートがこぞって採用したZIPPカーボンクランク photo:Makoto.AYANO

トップトライアスリートがこぞって採用したZIPPカーボンクランク photo:Makoto.AYANO マウンテンバイク・エキップメントでも最先端を突っ走ったZIPPだったが... photo:Makoto.AYANO

マウンテンバイク・エキップメントでも最先端を突っ走ったZIPPだったが... photo:Makoto.AYANO

ZIPPの歴史の中で繰り返されるテーマは技術開発であり、その結果、販売されたほとんどの製品は時代の最先端になった。 たとえば1997年に発売したカーボンクランクセットは、同様の製品がコンポーネントメーカーから登場する10年近く先を行った。

マウンテンバイクとトライアスロンの市場は伝統的な制約が少なく、新しいテクノロジーが多く生み出された。しかし、MTB向け製品の急速な拡大は、ロード製品の開発に集中されていたリソースを失うことにもなった。カーボンMTBクランクの失敗と、市場でのカーボンMTBリムの受け入れ不足がZIPPの成長を停止させた。ZIPPの進歩にユーザーの需要が着いてこなかった。つまり時期尚早だったのだ。

1998年、ZIPP(サイクリング事業)はCompositech社(モータースポーツ事業)から分離され、サイクリング市場の課題に直面する。新工場に移設したことを機に、ホイール、リム、ハブという会社のコア製品に焦点を合わせ、すべてのマウンテンバイク製品、フレームセット、およびその他のニッチ製品は、ロード用製品開発を促進するために廃止された。

トロイダルリムとディスクの融合した形状のディスクホイール。パワータップ内蔵ハブを採用したモデルも (c)zipp1999年、ZIPPは伝統的なV字シェイプのリム形状を捨て、リムの中心をブレーキトラックより幅広くしたハイブリッド・トロイダルリムの特許を取得。ドラッグの発生しやすいV字リムに比べ、横風での乱流の発生を大きく抑えることに成功する。2004年からはブレーキトラックやタイヤベッドも含めて、さらにワイド化したトロイダルリムを導入、現代では当たり前となっているワイドリムの先鞭をつけた。

トロイダルリムとディスクの融合した形状のディスクホイール。パワータップ内蔵ハブを採用したモデルも (c)zipp1999年、ZIPPは伝統的なV字シェイプのリム形状を捨て、リムの中心をブレーキトラックより幅広くしたハイブリッド・トロイダルリムの特許を取得。ドラッグの発生しやすいV字リムに比べ、横風での乱流の発生を大きく抑えることに成功する。2004年からはブレーキトラックやタイヤベッドも含めて、さらにワイド化したトロイダルリムを導入、現代では当たり前となっているワイドリムの先鞭をつけた。

2004年にはZIPPの代名詞ともなるディンプルテクノロジーも導入され、最高のエアロ性能を持つホイールブランドとしての地位を確立した。2006年に行われたハワイ・コナでのアイアンマン世界選手権では出場選手の約46%、2,810人中1,316人がZIPPホイールを使用した。なお、記録に残っているこの年から2019年にいたるまで、14年連続でコナでの使用率No.1のブランドに君臨していることからも、その性能と信頼性の高さが伺える。

ZIPPは2000年代から多くの時間と資金をかけて、テキサスA&M大学の低速風洞でディンプルの開発を行った。風洞試験の結果からみると、ディンプル加工が施されたホイールは風洞テストにおいてディンプル無しホイールよりも大きく優れた数字を示している。

ユニオンジャックをあしらったZIPPホイールでTTを走るデーヴィッド・ミラー(ツール・ド・フランス2008) photo:Makoto.AYANO

ユニオンジャックをあしらったZIPPホイールでTTを走るデーヴィッド・ミラー(ツール・ド・フランス2008) photo:Makoto.AYANO

伝統的なV字型リム、あるいは側面が平らなリムは、ヨー角1~2°以上の気流に接した場合、気流がすぐにリムから剥離して抵抗の原因となるドラッグを作成する。いっぽうトロイダルリムは、ディンプルと組み合わせることで大きな角度でも気流がリムに沿って流れるようにリム表面に乱流境界層を形成する。トレードオフとしてリムの表面摩擦抵抗はやや高くなるが、これはドラッグが発生することで受ける損失の約10分の1。結果としてZIPPホイールは特定の条件だけでなく、あらゆる状況下で抵抗を抑えることが可能だ。

ZIPPホイールを駆りジロ・デ・イタリア2006を制したイヴァン・バッソ photo:Makoto.AYANO

ZIPPホイールを駆りジロ・デ・イタリア2006を制したイヴァン・バッソ photo:Makoto.AYANO

2006年にはZIPPのホイール群を使用するチームCSCのイヴァン・バッソ(イタリア)がジロ・デ・イタリアを制覇。チームCSCはZIPP202、303、404、808、そしてディスクホイールを使い分け、他チームに大きなアドバンテージを得た。

ツール・ド・フランス2007でチームCSCが駆ったバイク photo:Makoto.AYANO

ツール・ド・フランス2007でチームCSCが駆ったバイク photo:Makoto.AYANO

ジロ・デ・イタリア2008でチームTTを制したスリップストリーム photo:Makoto.AYANO

ジロ・デ・イタリア2008でチームTTを制したスリップストリーム photo:Makoto.AYANO

2008年には同チームのカルロス・サストレ(スペイン)によってツール・ド・フランスを制覇、2010年にはアンディ・シュレク(ルクセンブルグ)によりツール・ド・フランス総合優勝2勝目を挙げる。速く走るためのエアロダイナミクスはもちろん、厳しい山岳をこなすための軽量性、そして21日間の過酷なグランツールを走り切る耐久性、堅牢性など、すべての性能が高次元で要求されるグランツールを制するホイールとして評価を確かなものにする。

カルロス・サストレ(スペイン、チームCSC)によってツール・ド・フランス2008を制覇 (c)CorVos

カルロス・サストレ(スペイン、チームCSC)によってツール・ド・フランス2008を制覇 (c)CorVos

世界チャンピオンの証アルカンシェルを着てTTを走るファビアン・カンチェラーラ(ツール・ド・フランス2010) photo:Makoto.AYANO

世界チャンピオンの証アルカンシェルを着てTTを走るファビアン・カンチェラーラ(ツール・ド・フランス2010) photo:Makoto.AYANO

さらに2010年、「北の地獄」と呼ばれるパリ〜ルーベで、カンチェラーラによって初めて勝利を挙げたカーボンホイールとなるのがZIPP 303 チューブラーだ。パヴェ(石畳)のクラシックではアルミリムによる手組みホイールを使うことが常識とされた時代が長く続いていた。

遡ること4年前、ZIPPは厳しい石畳で有名なアランベールで、チームCSCのライダーによる実走テストを行っていた。結果は15分間のライドでチーム合計20本ものカーボンリムを壊される散々なもの。開発チームは試行錯誤の末、ホイール外周部にケブラー繊維を採用した Carbon Bridge technologyにより大幅な耐久性の向上に成功する。このアプローチには多くのメーカーが追随し、その後クラシックレースでのカーボンホイールの一般化につながる。

パリ〜ルーベ2010を制したファビアン・カンチェラーラ。カーボンホイールが初めて北の地獄で勝利した (c)CorVos

パリ〜ルーベ2010を制したファビアン・カンチェラーラ。カーボンホイールが初めて北の地獄で勝利した (c)CorVos ZIPPのエアロカーボンホイールは北の地獄パリ〜ルーベの実戦で鍛え上げられた photo:Makoto.AYANO

ZIPPのエアロカーボンホイールは北の地獄パリ〜ルーベの実戦で鍛え上げられた photo:Makoto.AYANO

耐久性の向上はチューブラーだけではなかった。2010年5月にZIPPはトロイダルリムをさらに進化させたFirecrest(ファイアクレスト)リムを搭載したカーボンクリンチャーを発表した。Firecrestリムはタイヤとホイールの隙間を少なくするための、非常に広いブレーキトラックを備えるだけでなく、リムの最も広いポイントがトロイダルデザインとは逆のスポーク側に変更されている。スポークベッドが緩やかにカーブしたこの形状により、横風でもリムに優れた空力特性を与え、気流をリムの側面から容易に通過させることで安定性を向上させる。

ZIPP404Firecrest (c)zipp

ZIPP404Firecrest (c)zipp

ハブにも空気抵抗削減のディンプル加工が施される (c)zipp

ハブにも空気抵抗削減のディンプル加工が施される (c)zipp ディスクホイールのハブにも空気抵抗削減のディンプル加工が施される (c)zipp

ディスクホイールのハブにも空気抵抗削減のディンプル加工が施される (c)zipp

ZIPPはフルカーボンクリンチャーの弱点とされるブレーキ熱の問題を解決するために、約3年をかけてカーボンクリンチャー専用耐熱樹脂を開発した。発売当時の他社製品のTG値(固質化していた樹脂が軟質になる温度)が高品質なもので180℃前後だったところ、この耐熱樹脂では232℃以上のTG値を記録。フルカーボンクリンチャーの生産を開始した2010年から数万本のホイールが出荷されているが、以来ZIPPでは熱関連の不具合は報告されていない。

ZIPPはTTハンドルのVucaや、Service Course SL Sprint、Aeroなどのハンドル、ステム、およびシートポストシリーズなどもリリース。シクロクロスの世界チャンピオン、ワウト・ファンアールト(ベルギー)やペテル・サガンなど、現在もチームやスポンサードを超えて愛用する多くのプロがいる。

エアロダイナミクスを追求したVuma Chronoクランクセット (c)zipp

エアロダイナミクスを追求したVuma Chronoクランクセット (c)zipp

Service Course SL Sprintステム&ハンドル (c)zipp

Service Course SL Sprintステム&ハンドル (c)zipp

VucaなどTT用ハンドルセット群 (c)zipp

VucaなどTT用ハンドルセット群 (c)zipp

ZIPPホイールでツール・ド・フランスを走ったファビアン・カンチェラーラとチームCSC photo:Makoto.AYANO

ZIPPホイールでツール・ド・フランスを走ったファビアン・カンチェラーラとチームCSC photo:Makoto.AYANO

チームカチューシャのバイクにセットされた404NSWホイール ツール・ド・フランス2018 photo:Makoto.AYANO

チームカチューシャのバイクにセットされた404NSWホイール ツール・ド・フランス2018 photo:Makoto.AYANO

2015年、Firecrestの上位グレードとして、「NSW」(Nest Speed Weaponry)シリーズをリリースする。現在もZIPPのハイエンドホイールに位置するNSWには、次のような革新的な機能が搭載されている。

TT世界チャンピオンのトニ・マルティン(ツール・ド・フランス2017) photo:Makoto.AYANO

TT世界チャンピオンのトニ・マルティン(ツール・ド・フランス2017) photo:Makoto.AYANO トニ・マルティンの駆るTTバイク(ツール・ド・フランス2017) photo:Makoto.AYANO

トニ・マルティンの駆るTTバイク(ツール・ド・フランス2017) photo:Makoto.AYANO

確実なブレーキング力を確保するShowstopperブレーキサーフェス photo:Makoto.AYANO

確実なブレーキング力を確保するShowstopperブレーキサーフェス photo:Makoto.AYANO

NSWホイールがデビューした同年、ハワイ・コナでのアイアンマン世界選手権でヤン・フロデノ(ドイツ)がNSWホイールを駆って優勝、その性能を証明した。フロデノは2016年7月にはアイアンマンディスタンス新記録を更新。

ハワイ・アイアンマン トライアスロン世界選手権を制したヤン・フロデノ(ドイツ) (c)zipp

ハワイ・アイアンマン トライアスロン世界選手権を制したヤン・フロデノ(ドイツ) (c)zipp

2016年11月、自然界に存在する生物を参考にする生態模倣学(Biomimicry)を用いて開発された「454NSW」をリリース。ディンプルと同じく、リム表面に乱流境界層を形成する58mm~53mm 高のHyperFoil™ノードは、水中を泳ぐザトウクジラのフィンを研究することによって開発された。2017年10月には82〜77mm高のSawtoothリムを搭載した858 NSWカーボンクリンチャーを発表。これら2つのモデルには、丸型のディンプルより効果の大きい6角形のディンプル(Hex-Fin ABLC Dimple)が施されている。

ABLC™SawToothディンプルとShowstopperブレーキサーフェスを搭載したZIPP 808NSW (c)zipp

ABLC™SawToothディンプルとShowstopperブレーキサーフェスを搭載したZIPP 808NSW (c)zipp

2018年5月、リムブレーキ仕様のNSWとFirecrestをアップデート。303/404/808NSWはチューブレスレディに対応し、FirecrestはNSWにのみ用いられていたABLC™SawTooth™ディンプルとShowstopper™ブレーキサーフェスを搭載した。

ZIPPおよびNSWシリーズのホイールは2019年までUCIワールドツアーチームのカチューシャ、そして2020年からはモビスター、女子チームのキャニオン・スラムに供給され、世界のトップレースで使用されている。また、ヤン・フロデノはアイアンマン2019において7:51:13のコースレコードを樹立、3度めの優勝を飾っている。

ロードステージで404NSWホイールを使うチームカチューシャ(ツール・ド・フランス2019) photo:Makoto.AYANO

ロードステージで404NSWホイールを使うチームカチューシャ(ツール・ド・フランス2019) photo:Makoto.AYANO ZIPPホイールで闘うキャニオン・スラムレーシング (c)zipp

ZIPPホイールで闘うキャニオン・スラムレーシング (c)zipp

2020年からはモビスターにホイールを供給する (c)zipp

2020年からはモビスターにホイールを供給する (c)zipp

きっかけはディスクホイール試作 インディアナポリスで創業したZIPP

アメリカ・インディアナポリスのZIPP本社 (c)zipp

アメリカ・インディアナポリスのZIPP本社 (c)zipp ブーメラン形状のZIPP2001フレーム(当時のカタログより) (c)zipp1988年、ZIPPはイギリスのウィリアムズF1チームの元エンジニアだったリー・サージェントによって、アメリカのインディアナポリスで創業された。

ブーメラン形状のZIPP2001フレーム(当時のカタログより) (c)zipp1988年、ZIPPはイギリスのウィリアムズF1チームの元エンジニアだったリー・サージェントによって、アメリカのインディアナポリスで創業された。アメリカを中心として開催されていた独自のフォーミュラカーレースであるCART (Championship Auto Racing Teams)シリーズのためにインディアナポリスに滞在していたサージェントは、チーム解散後もインディアナポリスに留まり、レーシングカーのシャーシの修理、ノーズボックス、ウィングの製作等を行うCompositech社を立ち上げる。

レーシングチーム在籍当時、担当していたドライバーがサイクリングで使用していたバイクのディスクホイールの重さに驚いたサージェントは、会社設立後にレーシングカーのコクピット周りで使われるNomexハニカムを使用して1,400g/19mm幅のディスクホイールを製作した。これは当時のディスクホイールの半分以下の重量だった。

サージェントは最終的に12枚のディスクホイールを製作し、インターバイクショーに出展。そこでの反響から製品化を決定し、会社内に自転車部門となる「ZIPP」を設立。商標登録した。

軽量かつ空気抵抗値が低いZIPPディスクホイール Super9 (c)zipp

軽量かつ空気抵抗値が低いZIPPディスクホイール Super9 (c)zipp製品版ではさらに軽量化を推し進め、現在市場に出回っているものと大きく変わらない1,150gのディスクホイールが造られた。また、当時はホイールに使われることはほぼ無かった風洞試験を、エンジニアだったバックグラウンドからディスクホイールの開発に取り入れている。

1989年には最初のトライスポークホイール、「ZIPP 3000」をリリース。後輪のディスクホイールに合わせフロント用のオプションとしてラインナップされた。

ZIPP3000トライスポークホイール (c)zipp

ZIPP3000トライスポークホイール (c)zippブーメラン型フレームでトライアスロン界に進出

空気抵抗との戦いであるアイアンマン・トライアスロン photo:Makoto.AYANO

空気抵抗との戦いであるアイアンマン・トライアスロン photo:Makoto.AYANO1992年、ZIPP初のフレーム「ZIPP 2001」を販売開始。2001はそれまでのフレームとは異なる革新的な構造が採用された。巨大な翼形のダウンチューブ、シートチューブが無くサドルを取り付ける台座として機能する柔軟なトップチューブが採用され、トライアスロンシーンを中心に大ヒット。1990年代に技術的に躍進したZIPPブランドを象徴する製品になった。

ブーメラン形状が特徴的なZIPP 3001フレームはホウ素を配合したカーボン繊維を使用 (c)zipp

ブーメラン形状が特徴的なZIPP 3001フレームはホウ素を配合したカーボン繊維を使用 (c)zipp90年代初頭に登場したZIPPバイクのクールな点は、それがいかに先進的かということ。ケーブルがステムの後ろから配線され、チェーンステイの下にリアブレーキがあった。これらの機能は現代のエアロバイクにも搭載されている。 ZIPP 2001は非常に希少で、非常に高価で、年間わずか200台しか製造されなかった。各フレーム製作には45〜50時間の労力が必要であり、今日の基準であってもコストは並外れたものだった。 しかし、技術の追求とMade in USAへのこだわりから、その後の製品でもコストを惜しまない製品造りが続けられた。

1996年のZIPP 3001フレームセットは進歩をさらに続け、航空宇宙産業以外で初めてホウ素を組み込んだカーボン繊維を使用。これは圧縮に非常に強く、最近ではカーボンハンドルのクランプゾーンを強化するために使用されている。

ディープセクションホイールへの注力

アイアンマン・ハワイでのZIPPホイール使用率は46%にものぼった photo:Makoto.AYANO

アイアンマン・ハワイでのZIPPホイール使用率は46%にものぼった photo:Makoto.AYANOその後、UCIのレギュレーションによりZIPPの独創的なブーメランのようなフレーム形状は禁止され、1997年末にZIPPはフレーム開発から撤退。しかしアイアンマンやタイムトライアル競技での数々の優勝によって、ZIPPの名はエアロダイナミクスのパイオニアとして確立された。ハワイ、コナで行われるアイアンマン世界選手権では、2006年の計測から10年以上、使用率No.1ホイールブランドとして今でも他社を圧倒している。

1989年にZIPP 3000トライスポークホイールがリリースされてから1年足らずで、ZIPPのエンジニアは空力上の問題を発見した。実際に自転車のフォークに取り付けても狙ったほど速くはなかったのだ。エンジニアは風洞データを検証してトライスポークがフォーク上で機能しなかった理由を解明しようとし、そこでの研究がディープセクションリムの開発につながった。

結局のところ3本あるスポークがフォークブレードを通過するたび、その隙間で圧力波が発生し抵抗を生み出していた。また、ホイールの側面の面積がフォークを通過するたびに変化することで、横風で不安定にもなっていたのだ。この結果、ZIPPのホイール開発はディープセクションホイールに集中した。そして1992年までに、オリジナルの「440」カーボンホイールセットが生産され、それ以来、ZIPPのホイール開発はディープセクションとディスクタイプのみに専念している。

トップトライアスリートがこぞって採用したZIPPカーボンクランク photo:Makoto.AYANO

トップトライアスリートがこぞって採用したZIPPカーボンクランク photo:Makoto.AYANO マウンテンバイク・エキップメントでも最先端を突っ走ったZIPPだったが... photo:Makoto.AYANO

マウンテンバイク・エキップメントでも最先端を突っ走ったZIPPだったが... photo:Makoto.AYANOZIPPの歴史の中で繰り返されるテーマは技術開発であり、その結果、販売されたほとんどの製品は時代の最先端になった。 たとえば1997年に発売したカーボンクランクセットは、同様の製品がコンポーネントメーカーから登場する10年近く先を行った。

マウンテンバイクとトライアスロンの市場は伝統的な制約が少なく、新しいテクノロジーが多く生み出された。しかし、MTB向け製品の急速な拡大は、ロード製品の開発に集中されていたリソースを失うことにもなった。カーボンMTBクランクの失敗と、市場でのカーボンMTBリムの受け入れ不足がZIPPの成長を停止させた。ZIPPの進歩にユーザーの需要が着いてこなかった。つまり時期尚早だったのだ。

1998年、ZIPP(サイクリング事業)はCompositech社(モータースポーツ事業)から分離され、サイクリング市場の課題に直面する。新工場に移設したことを機に、ホイール、リム、ハブという会社のコア製品に焦点を合わせ、すべてのマウンテンバイク製品、フレームセット、およびその他のニッチ製品は、ロード用製品開発を促進するために廃止された。

トロイダルリムとディンプルテクノロジーによるエアロ化

トロイダルリムとディスクの融合した形状のディスクホイール。パワータップ内蔵ハブを採用したモデルも (c)zipp1999年、ZIPPは伝統的なV字シェイプのリム形状を捨て、リムの中心をブレーキトラックより幅広くしたハイブリッド・トロイダルリムの特許を取得。ドラッグの発生しやすいV字リムに比べ、横風での乱流の発生を大きく抑えることに成功する。2004年からはブレーキトラックやタイヤベッドも含めて、さらにワイド化したトロイダルリムを導入、現代では当たり前となっているワイドリムの先鞭をつけた。

トロイダルリムとディスクの融合した形状のディスクホイール。パワータップ内蔵ハブを採用したモデルも (c)zipp1999年、ZIPPは伝統的なV字シェイプのリム形状を捨て、リムの中心をブレーキトラックより幅広くしたハイブリッド・トロイダルリムの特許を取得。ドラッグの発生しやすいV字リムに比べ、横風での乱流の発生を大きく抑えることに成功する。2004年からはブレーキトラックやタイヤベッドも含めて、さらにワイド化したトロイダルリムを導入、現代では当たり前となっているワイドリムの先鞭をつけた。2004年にはZIPPの代名詞ともなるディンプルテクノロジーも導入され、最高のエアロ性能を持つホイールブランドとしての地位を確立した。2006年に行われたハワイ・コナでのアイアンマン世界選手権では出場選手の約46%、2,810人中1,316人がZIPPホイールを使用した。なお、記録に残っているこの年から2019年にいたるまで、14年連続でコナでの使用率No.1のブランドに君臨していることからも、その性能と信頼性の高さが伺える。

ZIPPは2000年代から多くの時間と資金をかけて、テキサスA&M大学の低速風洞でディンプルの開発を行った。風洞試験の結果からみると、ディンプル加工が施されたホイールは風洞テストにおいてディンプル無しホイールよりも大きく優れた数字を示している。

ユニオンジャックをあしらったZIPPホイールでTTを走るデーヴィッド・ミラー(ツール・ド・フランス2008) photo:Makoto.AYANO

ユニオンジャックをあしらったZIPPホイールでTTを走るデーヴィッド・ミラー(ツール・ド・フランス2008) photo:Makoto.AYANO伝統的なV字型リム、あるいは側面が平らなリムは、ヨー角1~2°以上の気流に接した場合、気流がすぐにリムから剥離して抵抗の原因となるドラッグを作成する。いっぽうトロイダルリムは、ディンプルと組み合わせることで大きな角度でも気流がリムに沿って流れるようにリム表面に乱流境界層を形成する。トレードオフとしてリムの表面摩擦抵抗はやや高くなるが、これはドラッグが発生することで受ける損失の約10分の1。結果としてZIPPホイールは特定の条件だけでなく、あらゆる状況下で抵抗を抑えることが可能だ。

ジロ・デ・イタリア、ツール・ド・フランスを制覇

ZIPPが本社を置くインディアナポリスはモータースポーツが盛んで、カーボンや樹脂等、さまざまなマテリアルサプライヤーが多く拠を構えている。製品開発では時にZIPPのエンジニアだけでなく、それらサプライヤーからの知識も結集して、その時代ごとに最高のホイールを開発しているのだ。そして、その時々で最高のアスリートやチームをサポート。レースを通して製品開発を行ってきた。ツール・ド・フランスを代表する世界最高峰のサイクリングレースへ出場するチームへのスポンサードは大いなる結果をもたらした。 ZIPPホイールを駆りジロ・デ・イタリア2006を制したイヴァン・バッソ photo:Makoto.AYANO

ZIPPホイールを駆りジロ・デ・イタリア2006を制したイヴァン・バッソ photo:Makoto.AYANO2006年にはZIPPのホイール群を使用するチームCSCのイヴァン・バッソ(イタリア)がジロ・デ・イタリアを制覇。チームCSCはZIPP202、303、404、808、そしてディスクホイールを使い分け、他チームに大きなアドバンテージを得た。

ツール・ド・フランス2007でチームCSCが駆ったバイク photo:Makoto.AYANO

ツール・ド・フランス2007でチームCSCが駆ったバイク photo:Makoto.AYANO ジロ・デ・イタリア2008でチームTTを制したスリップストリーム photo:Makoto.AYANO

ジロ・デ・イタリア2008でチームTTを制したスリップストリーム photo:Makoto.AYANO2008年には同チームのカルロス・サストレ(スペイン)によってツール・ド・フランスを制覇、2010年にはアンディ・シュレク(ルクセンブルグ)によりツール・ド・フランス総合優勝2勝目を挙げる。速く走るためのエアロダイナミクスはもちろん、厳しい山岳をこなすための軽量性、そして21日間の過酷なグランツールを走り切る耐久性、堅牢性など、すべての性能が高次元で要求されるグランツールを制するホイールとして評価を確かなものにする。

カルロス・サストレ(スペイン、チームCSC)によってツール・ド・フランス2008を制覇 (c)CorVos

カルロス・サストレ(スペイン、チームCSC)によってツール・ド・フランス2008を制覇 (c)CorVos世界選手権タイムトライアルと「北の地獄」パリ〜ルーベを制覇

2006年にはファビアン・カンチェラーラ(スイス)が世界選手権ロード個人タイムトライアルに優勝。ZIPPホイールを駆るカンチェラーラは2007年も世界選手権に連覇、そして2008年には北京オリンピックでも個人タイムトライアルで優勝する。カンチェラーラはおもに前輪に808、後輪にディスクの組み合わせで、ロードタイムトライアルで無敵の強さを誇った。 世界チャンピオンの証アルカンシェルを着てTTを走るファビアン・カンチェラーラ(ツール・ド・フランス2010) photo:Makoto.AYANO

世界チャンピオンの証アルカンシェルを着てTTを走るファビアン・カンチェラーラ(ツール・ド・フランス2010) photo:Makoto.AYANOさらに2010年、「北の地獄」と呼ばれるパリ〜ルーベで、カンチェラーラによって初めて勝利を挙げたカーボンホイールとなるのがZIPP 303 チューブラーだ。パヴェ(石畳)のクラシックではアルミリムによる手組みホイールを使うことが常識とされた時代が長く続いていた。

遡ること4年前、ZIPPは厳しい石畳で有名なアランベールで、チームCSCのライダーによる実走テストを行っていた。結果は15分間のライドでチーム合計20本ものカーボンリムを壊される散々なもの。開発チームは試行錯誤の末、ホイール外周部にケブラー繊維を採用した Carbon Bridge technologyにより大幅な耐久性の向上に成功する。このアプローチには多くのメーカーが追随し、その後クラシックレースでのカーボンホイールの一般化につながる。

パリ〜ルーベ2010を制したファビアン・カンチェラーラ。カーボンホイールが初めて北の地獄で勝利した (c)CorVos

パリ〜ルーベ2010を制したファビアン・カンチェラーラ。カーボンホイールが初めて北の地獄で勝利した (c)CorVos ZIPPのエアロカーボンホイールは北の地獄パリ〜ルーベの実戦で鍛え上げられた photo:Makoto.AYANO

ZIPPのエアロカーボンホイールは北の地獄パリ〜ルーベの実戦で鍛え上げられた photo:Makoto.AYANO耐久性の向上はチューブラーだけではなかった。2010年5月にZIPPはトロイダルリムをさらに進化させたFirecrest(ファイアクレスト)リムを搭載したカーボンクリンチャーを発表した。Firecrestリムはタイヤとホイールの隙間を少なくするための、非常に広いブレーキトラックを備えるだけでなく、リムの最も広いポイントがトロイダルデザインとは逆のスポーク側に変更されている。スポークベッドが緩やかにカーブしたこの形状により、横風でもリムに優れた空力特性を与え、気流をリムの側面から容易に通過させることで安定性を向上させる。

ZIPP404Firecrest (c)zipp

ZIPP404Firecrest (c)zipp ハブにも空気抵抗削減のディンプル加工が施される (c)zipp

ハブにも空気抵抗削減のディンプル加工が施される (c)zipp ディスクホイールのハブにも空気抵抗削減のディンプル加工が施される (c)zipp

ディスクホイールのハブにも空気抵抗削減のディンプル加工が施される (c)zippZIPPはフルカーボンクリンチャーの弱点とされるブレーキ熱の問題を解決するために、約3年をかけてカーボンクリンチャー専用耐熱樹脂を開発した。発売当時の他社製品のTG値(固質化していた樹脂が軟質になる温度)が高品質なもので180℃前後だったところ、この耐熱樹脂では232℃以上のTG値を記録。フルカーボンクリンチャーの生産を開始した2010年から数万本のホイールが出荷されているが、以来ZIPPでは熱関連の不具合は報告されていない。

ZIPPはTTハンドルのVucaや、Service Course SL Sprint、Aeroなどのハンドル、ステム、およびシートポストシリーズなどもリリース。シクロクロスの世界チャンピオン、ワウト・ファンアールト(ベルギー)やペテル・サガンなど、現在もチームやスポンサードを超えて愛用する多くのプロがいる。

エアロダイナミクスを追求したVuma Chronoクランクセット (c)zipp

エアロダイナミクスを追求したVuma Chronoクランクセット (c)zipp Service Course SL Sprintステム&ハンドル (c)zipp

Service Course SL Sprintステム&ハンドル (c)zipp VucaなどTT用ハンドルセット群 (c)zipp

VucaなどTT用ハンドルセット群 (c)zipp ZIPPホイールでツール・ド・フランスを走ったファビアン・カンチェラーラとチームCSC photo:Makoto.AYANO

ZIPPホイールでツール・ド・フランスを走ったファビアン・カンチェラーラとチームCSC photo:Makoto.AYANO生態模倣学から生まれたNSW

チームカチューシャのバイクにセットされた404NSWホイール ツール・ド・フランス2018 photo:Makoto.AYANO

チームカチューシャのバイクにセットされた404NSWホイール ツール・ド・フランス2018 photo:Makoto.AYANO2015年、Firecrestの上位グレードとして、「NSW」(Nest Speed Weaponry)シリーズをリリースする。現在もZIPPのハイエンドホイールに位置するNSWには、次のような革新的な機能が搭載されている。

- ABLC™SawTooth™ディンプル:ディンプル加工をノコギリ型に配置。後にリリースされる454NSWのSawtoothリムの開発中に生まれた効率的なディンプルパターン

- Showstopper™ブレーキサーフェス:軽量・耐熱性・耐摩耗性に優れ、金属を研磨する際にも使用される炭化ケイ素をブレーキ面に配合。加えてブレーキ面に溝をつけることで摩擦抵抗を増やしブレーキング性能が向上

- ImPress™ダイレクトプリントグラフィックス:デカールの代わりに超軽量の塗装をリムに直接プリントし、軽量化と空力性能向上に貢献

- Cognition™ハブセット:ネオジウム磁石で噛み合い、空転時には分離する革新的なラチェット機構を搭載したオリジナルハブ。高品質なスイス製ABEC 5グレードのベアリングを採用

TT世界チャンピオンのトニ・マルティン(ツール・ド・フランス2017) photo:Makoto.AYANO

TT世界チャンピオンのトニ・マルティン(ツール・ド・フランス2017) photo:Makoto.AYANO トニ・マルティンの駆るTTバイク(ツール・ド・フランス2017) photo:Makoto.AYANO

トニ・マルティンの駆るTTバイク(ツール・ド・フランス2017) photo:Makoto.AYANO 確実なブレーキング力を確保するShowstopperブレーキサーフェス photo:Makoto.AYANO

確実なブレーキング力を確保するShowstopperブレーキサーフェス photo:Makoto.AYANONSWホイールがデビューした同年、ハワイ・コナでのアイアンマン世界選手権でヤン・フロデノ(ドイツ)がNSWホイールを駆って優勝、その性能を証明した。フロデノは2016年7月にはアイアンマンディスタンス新記録を更新。

ハワイ・アイアンマン トライアスロン世界選手権を制したヤン・フロデノ(ドイツ) (c)zipp

ハワイ・アイアンマン トライアスロン世界選手権を制したヤン・フロデノ(ドイツ) (c)zipp2016年11月、自然界に存在する生物を参考にする生態模倣学(Biomimicry)を用いて開発された「454NSW」をリリース。ディンプルと同じく、リム表面に乱流境界層を形成する58mm~53mm 高のHyperFoil™ノードは、水中を泳ぐザトウクジラのフィンを研究することによって開発された。2017年10月には82〜77mm高のSawtoothリムを搭載した858 NSWカーボンクリンチャーを発表。これら2つのモデルには、丸型のディンプルより効果の大きい6角形のディンプル(Hex-Fin ABLC Dimple)が施されている。

ABLC™SawToothディンプルとShowstopperブレーキサーフェスを搭載したZIPP 808NSW (c)zipp

ABLC™SawToothディンプルとShowstopperブレーキサーフェスを搭載したZIPP 808NSW (c)zipp2018年5月、リムブレーキ仕様のNSWとFirecrestをアップデート。303/404/808NSWはチューブレスレディに対応し、FirecrestはNSWにのみ用いられていたABLC™SawTooth™ディンプルとShowstopper™ブレーキサーフェスを搭載した。

ZIPPおよびNSWシリーズのホイールは2019年までUCIワールドツアーチームのカチューシャ、そして2020年からはモビスター、女子チームのキャニオン・スラムに供給され、世界のトップレースで使用されている。また、ヤン・フロデノはアイアンマン2019において7:51:13のコースレコードを樹立、3度めの優勝を飾っている。

ロードステージで404NSWホイールを使うチームカチューシャ(ツール・ド・フランス2019) photo:Makoto.AYANO

ロードステージで404NSWホイールを使うチームカチューシャ(ツール・ド・フランス2019) photo:Makoto.AYANO ZIPPホイールで闘うキャニオン・スラムレーシング (c)zipp

ZIPPホイールで闘うキャニオン・スラムレーシング (c)zipp 2020年からはモビスターにホイールを供給する (c)zipp

2020年からはモビスターにホイールを供給する (c)zippメイド・イン・インディアナポリスは変わらない

6,500㎡の敷地を持つZIPP本社内には最高のホイールを製作するために、作りたてのカーボンシートを保管する冷凍庫や、研究開発室(NEST)、レイアップやプレス、焼き上げなどが行われる工場施設、ホイール試験場など様々な部門が在籍している。多くのメーカーがアジアに工場を移転しても、モータースポーツの聖地インディアナポリスで熟練の職人たちによりZIPPホイールは造られているのだ。提供:インターマックス text:綾野 真/シクロワイアード編集部

Photo: Makoto.AYANO,CorVos

Thanks to VeloNews.com

Photo: Makoto.AYANO,CorVos

Thanks to VeloNews.com