イタリア・ヴィチェンツァのカンパニョーロ本社を訪問。R&Dの現場でありパーツ類を生産している工場を見学すると共に、PR担当のジョシュア・リドルさんにインタビューを行った。カンパニョーロとはどういうブランドなのかに触れてきた。

1933年に設立したカンパニョーロ。本社にはかつて使われていたものが残されている。このカーゴバイクもその一つだ (c)Campagnolo

1933年に設立したカンパニョーロ。本社にはかつて使われていたものが残されている。このカーゴバイクもその一つだ (c)Campagnolo

カンパニョーロ本社の受付にはヴィンツェンツォ・ニバリ、ナイロ・キンタナがグランツールで獲得した特別賞ジャージが飾られている

カンパニョーロ本社の受付にはヴィンツェンツォ・ニバリ、ナイロ・キンタナがグランツールで獲得した特別賞ジャージが飾られている  社屋の奥へと進むとオールドパーツが展示されている。マニア垂涎のパーツではなかろうか

社屋の奥へと進むとオールドパーツが展示されている。マニア垂涎のパーツではなかろうか

ブエルタ・ア・エスパーニャを制した際のナイロ・キンタナ実写も展示される

ブエルタ・ア・エスパーニャを制した際のナイロ・キンタナ実写も展示される  当然だがSUPER RECORD EPS搭載。ブラケットフードは特別な赤色となっている

当然だがSUPER RECORD EPS搭載。ブラケットフードは特別な赤色となっている

通路とハッキリと区画が分けられた工作機械エリアには、年季の入った物から最新のものまでが揃う。ここはカンパニョーロ本社の工場。ここでR&Dとプロダクトの生産が行われている。なんとイタリア本社を訪問する機会を得たので、3大コンポーネントブランドの一つの本社と併設される工場にお邪魔してきた。

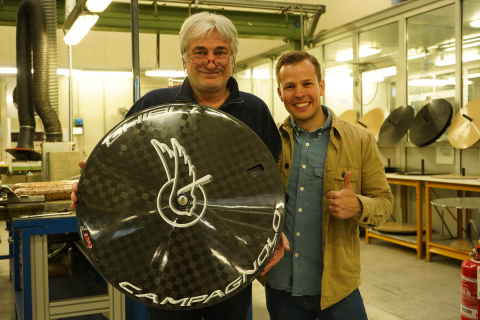

工場内を案内してくれたのはPRを担当するジョシュア・リドルさん。通りすがる社員全員に挨拶をして回るナイスガイであり、カンパニョーロのことは歴史やテクノロジー、工場内の細部まで知り尽くしていそうな人物だ。

今回のファクトリーツアーで見学することができたのは、アルミホイールのリムとチェーン、CAVATAPPIというワインの栓抜きの製作工程。ジョシュアさんによると、CAVATAPPIはカンパニョーロが発明したものとのこと。

工場には見学用のディスプレイがいくつか設けられていた。このセクションではBBを切削している

工場には見学用のディスプレイがいくつか設けられていた。このセクションではBBを切削している

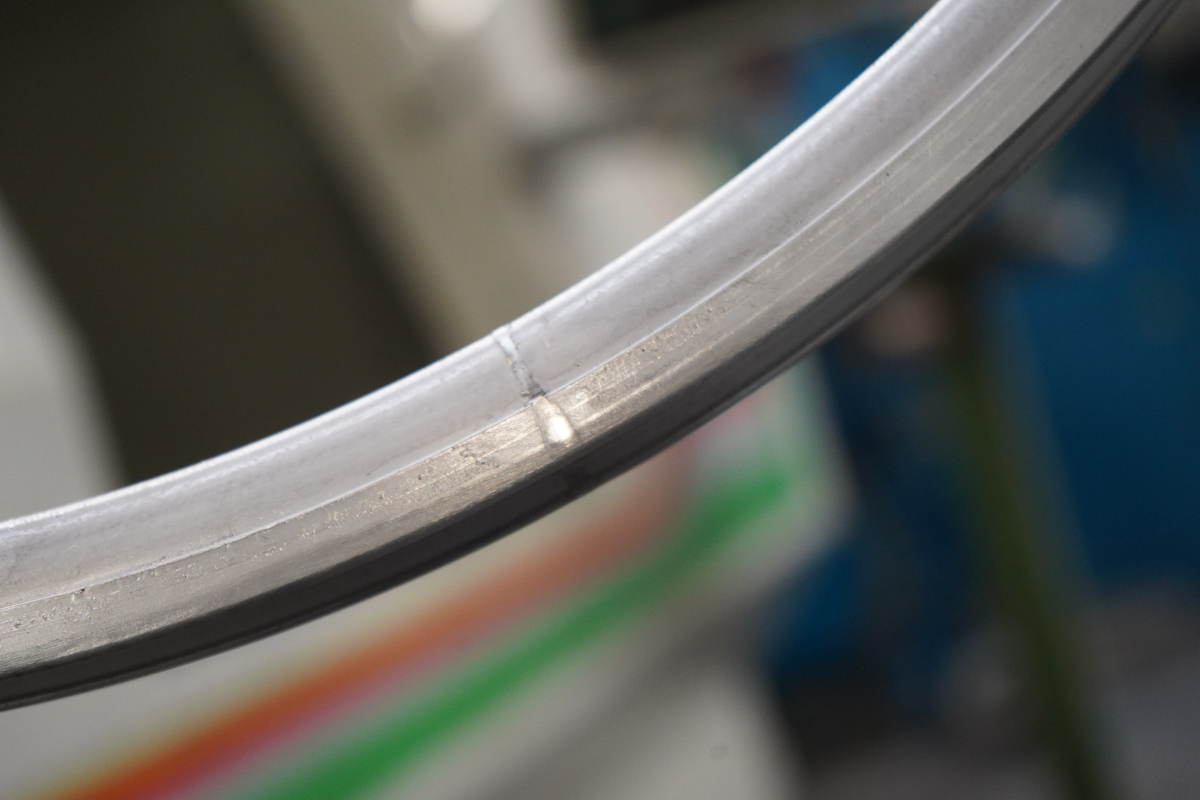

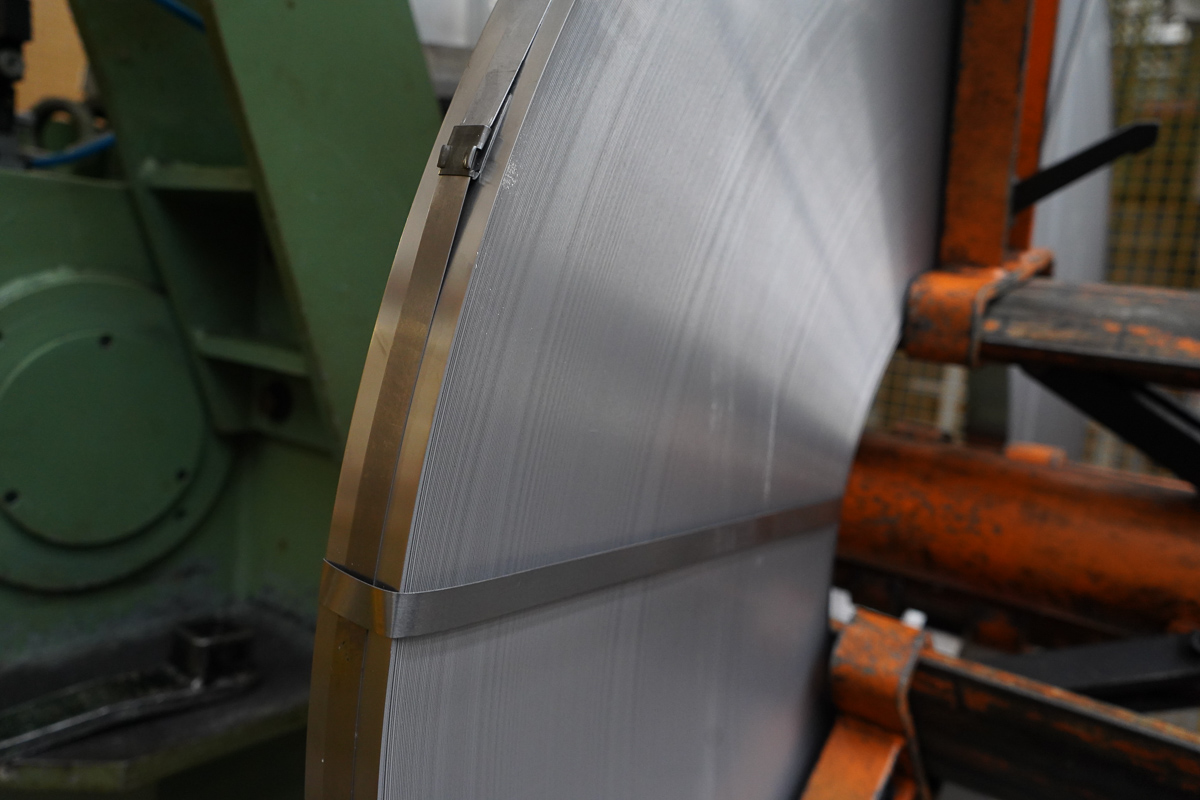

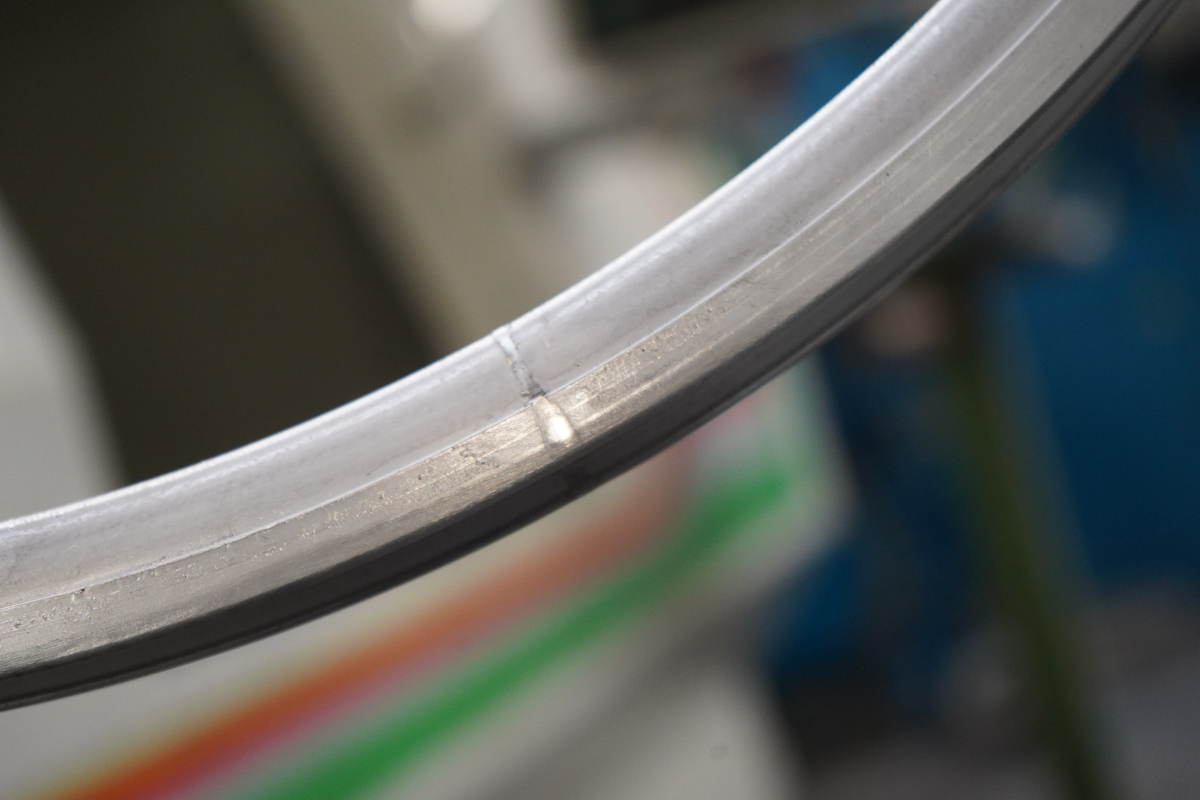

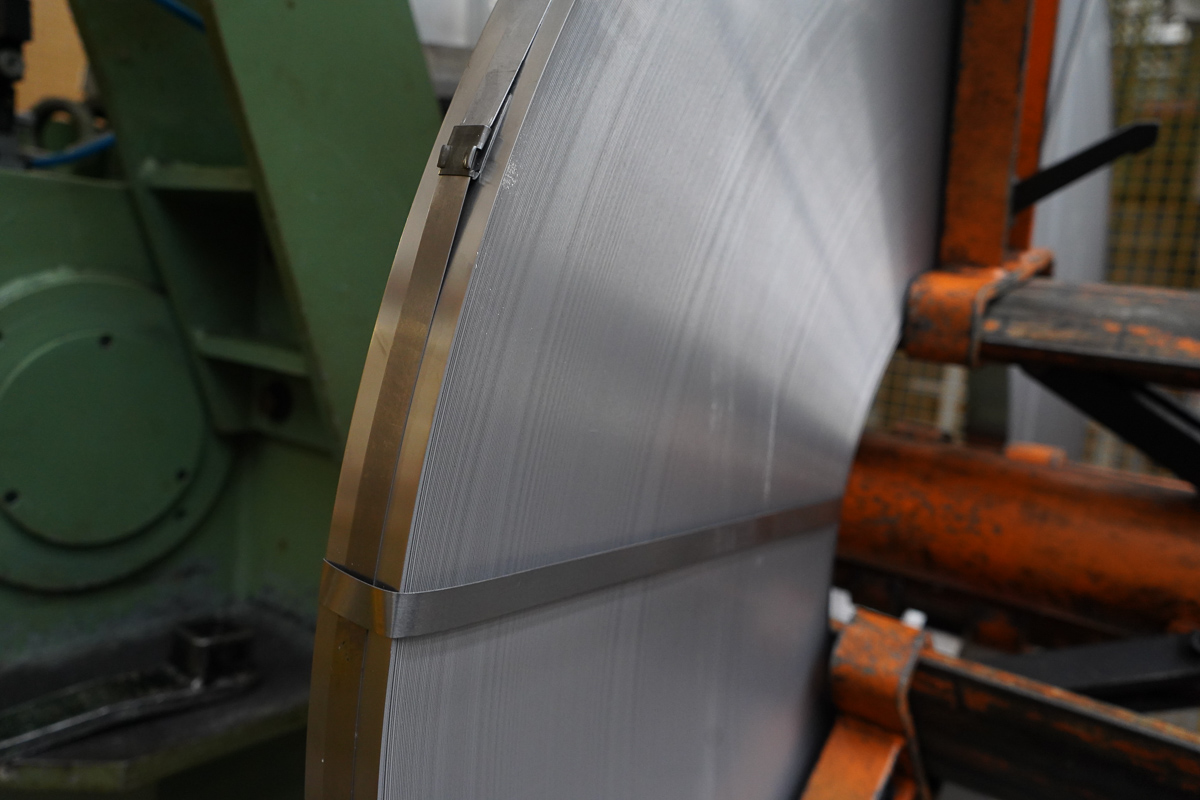

筆者が目にしたホイール制作の工程は、既にリムの形となった鋼材の切断、曲げ、溶接、そしてニップルホールや不必要な部分の切削。ハイテクな機械が流れるようにホイールを作り上げていき、溶接後に一度手作業で表面を整えるのだという。その後に再び切削マシーンへと入っていく。見学できたのはここまで。その後、ショップで売られる形へと組み上げられていくのだろう。

そして驚いたのはSHAMAL MILLEのリム表面処理「PEO」を自社工場内で行っていたこと。PEO処理が出始めた当初はブランド限らず「イギリスの工場で~」といった記述を見ていたこともあり、そこまで自社で作業しているとは想像していなかった。

アノダイズド加工用の設備も自社内で整えており、スプロケットやチェーン、チェーンリングピンなどを加工している。チェーンは2度アノダイズド加工が施されるという。1度目は表面強度を高めるため、2度目は色をつけるためだ。性能だけではなく見た目にも並々ならぬ情熱で追求するカンパニョーロらしさを感じる。

長い丸パイプを切削する機械が並ぶ。BBやワインの栓抜きがここで形になる

長い丸パイプを切削する機械が並ぶ。BBやワインの栓抜きがここで形になる  長い丸パイプから栓抜きは作られる

長い丸パイプから栓抜きは作られる

出来上がりイメージと切削直後のパーツ

出来上がりイメージと切削直後のパーツ  CAVATAPPIのハンドルも同じ工場で作っている。この方がジョシュアさん

CAVATAPPIのハンドルも同じ工場で作っている。この方がジョシュアさん

工場内には最新のCNCマシンが数多く揃えられている一方で、非常に年季の入った機械が現役で可動していた。その中にはカンパ製品を造るためだけに、カンパの社員が手作りした物もある。そのチェーンの組立ラインをよく見てみると、カンパのハブが組み込まれていたりする。アメイジング、 カンパニョーロ!である。

さらに、オリジナルマシンをメンテナンスするために必要な部品を作るセクションも存在する。そこで使われているCNC機械は、最新機の導入前は第一線で活躍していたものだとジョシュアさんは言う。生産ラインの一部がお手製の機械であるとは思ってもいなかったし、この工場では驚くことが非常に多い。

ジョシュアさんが「一番好きな機械はこれ」といって見せてくれた物には「USSR」との文字が刻まれたプレートがあしらわれていた。USSR、つまりソビエト連邦だ。ジョシュアさんによると、当時カンパニョーロはソ連のトラックチームをサポートしており、その関係でUSSRと書かれた物がイタリアに入ってきたのだという。そして、今もなおその時代の機械が現役であるのも凄い話である。

加工待ちのリム達が整列している

加工待ちのリム達が整列している

リム溶接後には手作業で表面を整えるという

リム溶接後には手作業で表面を整えるという  溶接後の工程は不必要な部分を削る切削パート

溶接後の工程は不必要な部分を削る切削パート

工場というのは非常にセンシティブな場所であり、写真がNGの部分も多い。その中でも印象的なものは試作品やプロダクトの金型だった。カンパニョーロではカーボン製品の試作も金型から試作品を作るという。例えば午前中に考えついたアイデアはすぐに工場で金型が製作され、その日のうちに試作品が出来上がるという。このような工程を経た金型はカンパニョーロのR&Dの歴史そのもの。機密であるのと同時に広いスペースで保管されているのも納得できる。

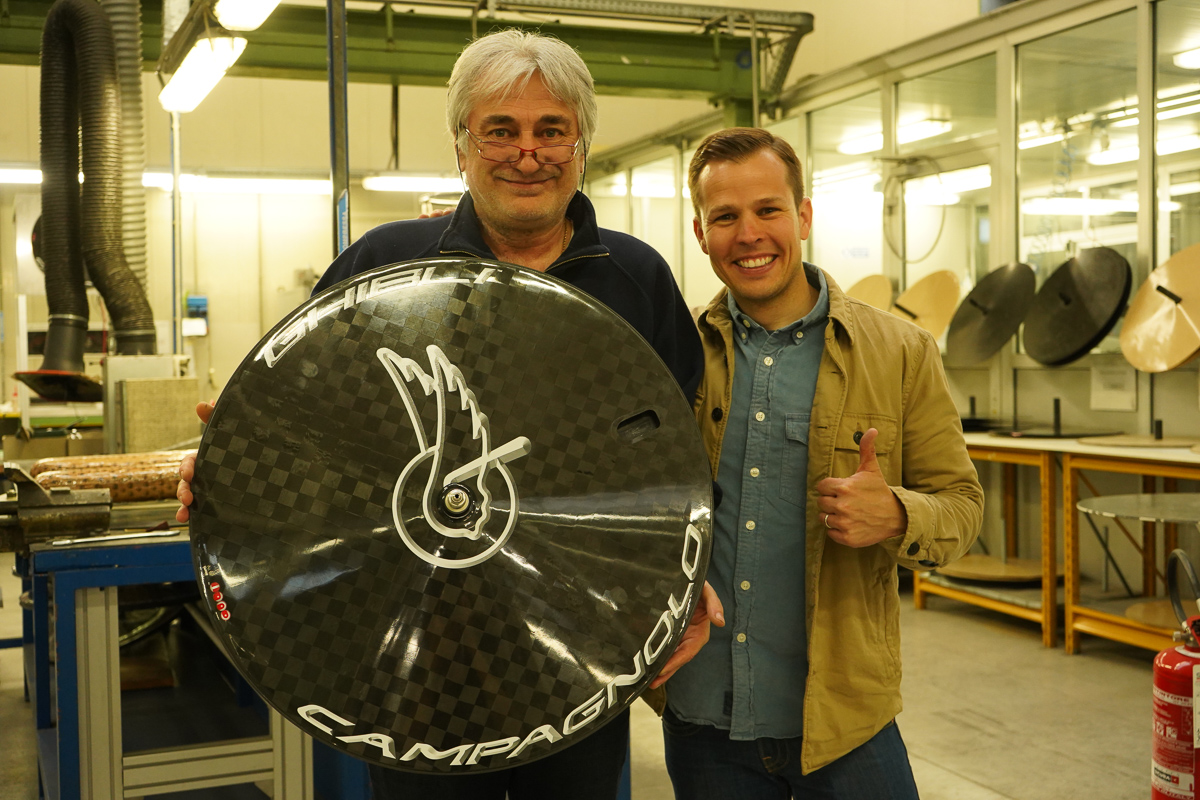

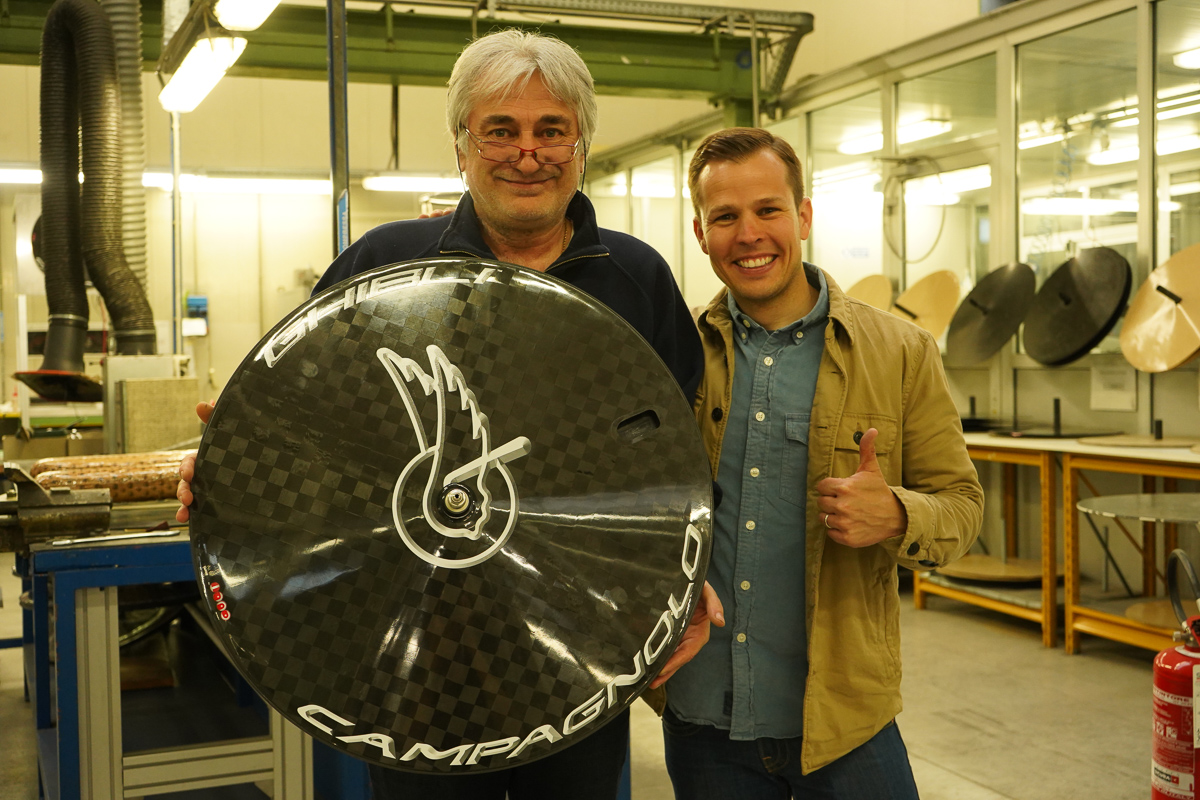

製品のテストセクションでは、市場に出ている全てのフレームにカンパのコンポを組み付けるテスト、石畳を想定した振動のテストを行っているのだという。ディスクホイールのGHIBLIは、現在たった一人の職人しか残っていないことなど、様々なことをカンパニョーロの工場で触れることができた。

ジョシュアさんは「カンパニョーロは耐久性に優れているプロダクトであると同時に美しさを追求するブランドだ」と言う。R&Dセクションや生産工程の見学を経ることで、そのブランドフィロソフィーの一部を肌で感じられた。同じブランドなど一つもないことは承知しているが、それでもカンパニョーロは孤高の存在であるとも感じるのであった。

年季の入ったバットにもカンパニョーロの文字が。しかし多くのバットにはこの文字は入れられていない。貴重なものだ

年季の入ったバットにもカンパニョーロの文字が。しかし多くのバットにはこの文字は入れられていない。貴重なものだ  「MADE IN USSR」

「MADE IN USSR」

カンパニョーロのハブとギアを生産ラインに組み込んでいる!

カンパニョーロのハブとギアを生産ラインに組み込んでいる!

カーボンプリプレグってこんなに低い温度で管理するらしい!

カーボンプリプレグってこんなに低い温度で管理するらしい!  チェーンリングのピンも一つ一つアノダイズド加工が施される。現在、乾燥中・・・

チェーンリングのピンも一つ一つアノダイズド加工が施される。現在、乾燥中・・・

工場見学の後は会議室に移動し、ジョシュアさんに簡単なインタビューを行った。12速やディスクブレーキ、ホイールについてを伺ってみた。

CW:CHORUSが11速となった時はSUPER RECORDなどと同じタイミングでのローンチでしたが、今回は何故1年遅れての発表となったのでしょうか。

ジョシュアさん(以下、J):トップエンドを12速化した時は、機械式、EPS、リムブレーキ、ディスクブレーキという多くのプラットフォームの開発を同時進行していたんです。それらを並行してを進めるのは非常に難しく、そのためCHORUSはこの時期に発表することとなりました。

CW:カンパニョーロは新型CHORUSだけではなく、RECORDシリーズ、H11でもQファクターを重要視しているように感じます。その理由はありますか。

今回カンパニョーロを案内してくれたジョシュア・リドルさん

今回カンパニョーロを案内してくれたジョシュア・リドルさん

J:Qファクターを狭くすることはバイオメカニクスの観点から大切と言えるためです。ランニングする時にガニ股や内股になること、脚が左右に開くことはありませんね。バイオメカニクスではそれが良いとされていて、自転車でも同じことが言えます。そのバイオメカニクスを自転車機材に落とし込んだ時は、145.5mmがベストな数字であるとカンパニョーロとしては考えています。

CW:カンパニョーロのスプロケットは11Tが最小です。ライバルは10Tや9Tを発表していますが、なぜ11Tを維持したのでしょうか。また、フロントシングル化の可能性はありますか。

J:カンパニョーロのアウターギアが53Tと今までと変わらないのは、プロフェッショナルライダーからの要望でした。ホイールとハブに関しても11速と変わらないパーツを使うということも大きな理由です。例えば、10Tを採用したスラムは最大のチェーンリングが50Tですが、プロたちはそれらに適応していく必要があると思っています。

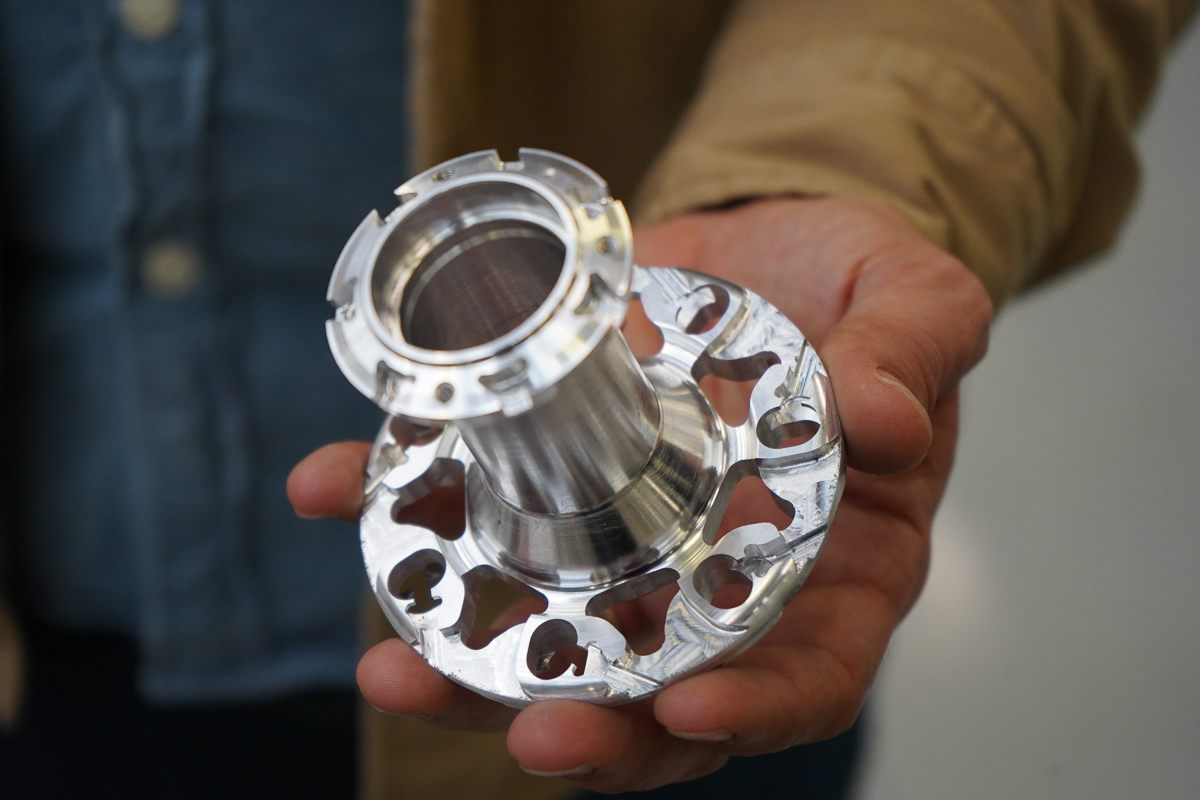

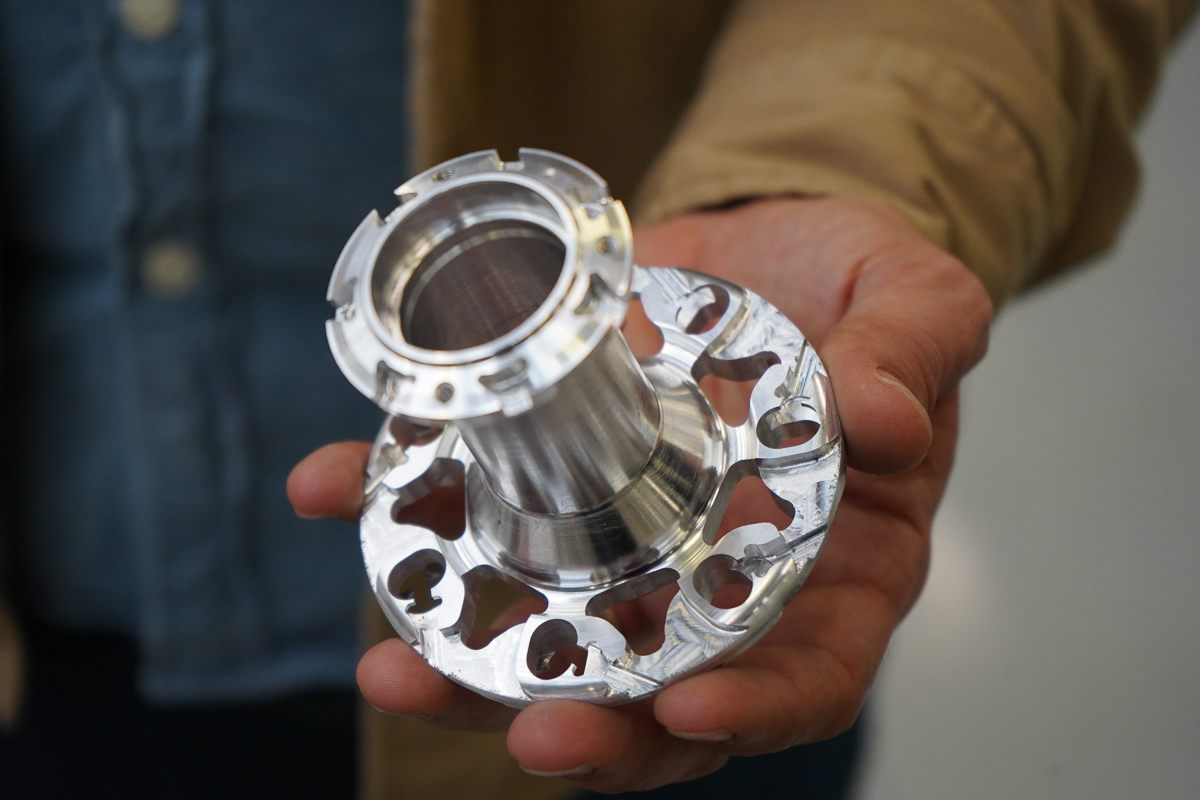

見たことのあるビッグフランジのハブボディだ!

見たことのあるビッグフランジのハブボディだ!

フロントシングルは、7時間以上の時間、200km以上の距離、登りもあれば平坦も走るプロフェッショナルのロードレースでは意味をなしません。というのも、シングルギアの場合はリアの軽いギア間で大きなギャップ(歯数飛び)を生み出してしまいます。そこを妥協する意味は無いでしょう。3Tがフロントシングルでプロレースに挑戦しましたが、そのチームに何が起こったか、我々も見ていましたしね。

ただシクロクロスやグラベルライドといった楽しみ方ではフロントシングルは良いと思います。それでもグラベルバイクの70%は2xで、1xではありませんが。

CW:12速のコンポーネントはスタンダードになっていくと思いますか。

J:そう思いますね。7速から今日の12速まで、一番最初にギアの段数を増やしてきたのはカンパニョーロです。11速コンポーネントの初勝利は、2008年にアレッサンドロ・バッランが世界選手権で勝利した時でした。その時から今の流れを見ると12速はスタンダードとなると思います。

ディスクブレーキ仕様も同じように作られている

ディスクブレーキ仕様も同じように作られている  切削、アノダイズド加工が施されたチェーンリングが次の工程へ進むのを待っている

切削、アノダイズド加工が施されたチェーンリングが次の工程へ進むのを待っている

自社工場内で金型を起こしプロトタイプを作るという

自社工場内で金型を起こしプロトタイプを作るという  カンパニョーロ用のチェーンカッターも自社生産

カンパニョーロ用のチェーンカッターも自社生産

CW:プロレースでのディスクブレーキ使用についてカンパニョーロはどう考えていますか。

J:カンパニョーロはどのコンポーネントが良いと推めることはなく、プロ選手やメカニック、チームの希望に任せています。そのため機械式、EPS、リムブレーキ、ディスクブレーキそれぞれのソリューションを用意していますし、それぞれのパフォーマンスについてオリエンテーション(知る機会)を設けています。誰もが好みのものを選べることが大事だと考えています。

プロのレースでもヒルクライムがあるコースではディスクブレーキを見かけないですし、一般ユーザーの皆さんなら、本当に好みで選んでいいと思いますね。

これはチェーンの鋼材。この後、チェーンの形にくり抜かれていく

これはチェーンの鋼材。この後、チェーンの形にくり抜かれていく  チェーンの形へと近づいてきた

チェーンの形へと近づいてきた

アノダイズド加工のビフォーアフター。黒く色づいているのが加工後

アノダイズド加工のビフォーアフター。黒く色づいているのが加工後  これからピンと組み合わされていく。ゲームセンターのコインゲームのよう

これからピンと組み合わされていく。ゲームセンターのコインゲームのよう

CW:ディスクブレーキと同じようにワイドなホイールが増えてきていますが、理由はあるのでしょうか。

J:ワイドなタイヤが増えてきていて、それらには適切な形のホイールが必要であるからです。ホイールとタイヤともにフィットしなければエアロダイナミクスとは言えなくなります。ですのでそれぞれがマッチしたサイズであることは重要です。

どちらが先にワイド化したかは”鶏が先か、卵が先か”の問題でしょう。それでも人々がワイドタイヤを求めているので、各メーカーたちはリクエストに応えるべく製品を作っています。ホイールの場合はリム幅を広げるということですね。

最新のBORA WTOはC19という非常にワイドな作りですが、これはプロフェッショナルライダーが28mmのタイヤを使う時にベストフィットです。それ以上のタイヤを使うプロはいないので、現状ロードバイクではこれが最も大きいサイズです。しかしグラベル用はもっと広くなる可能性はありますね。

世界で一人のみとなったGHIBLIの職人さん(左)とジョシュアさん

世界で一人のみとなったGHIBLIの職人さん(左)とジョシュアさん

CW:WTOといえばアレクサンドル・クリストフが好んでいるという話を聞きます。カンパニョーロとしてもチューブレスタイヤ対応にシフトしていくのでしょうか。

J:確かにWTOはチューブレスタイヤのことを念頭に置いて作りました。それはチューブレスタイヤがチューブラーやクリンチャーよりもスムースに回転することが研究でわかったからです。その結果、タイヤの空気圧を落として使うこともできるようになっています。耐パンク性能もチューブレスの特徴ですよね。

回転抵抗を数ワットでもセーブできることが浸透すればプロも使い始めると思います。耐パンク性能も理解されればチューブレスを選択する理由になるでしょう。

「日本のユーザーに感謝を」とジョシュアさん

「日本のユーザーに感謝を」とジョシュアさん

CW:従来型BORAとの違いとは何でしょうか。

J:従来型とWTOは内部が違うデザインとなっており、従来型はチューブレスのことを考えて作ったわけではありません。対してWTOはさっきも言ったようにチューブレスのことを念頭にして造っています。

そしてWTOが従来型BORAの役割を引き継ぐことはないでしょう。WTOはエアロダイナミクスを考慮したもので、もう一方はオールラウンドに活躍してくれます。今のところはこの2つがオーバーラップすることは無いでしょう。

CW:最後に日本のユーザーにメッセージをお願いします。

まず我々に最も近いコンペティターの母国に数多くのカンパニョーロユーザーがいることを誇りに思います。高耐久のプロダクトに価値を置く日本のユーザーは、信頼性を重視する製品を作るカンパニョーロと相性が良いと思いますし、実際にメイド・イン・イタリアの製品を楽しんでいると思います。

そしてカンパニョーロは自分たちの思うモラルとDNAにこれからも忠実であり続けます。その価値観を評価してくれる日本の方たちに感謝を。日本のライダーの皆さん、Ganbare(頑張れ)!

CW:ありがとうございました!

text&photo:Gakuto Fujiwara

translate: Mr.Giovanni Santro from Nichinao

special thanks: Mr.Joshua Riddle from Campangolo

取材協力:日直商会

1933年に設立したカンパニョーロ。本社にはかつて使われていたものが残されている。このカーゴバイクもその一つだ (c)Campagnolo

1933年に設立したカンパニョーロ。本社にはかつて使われていたものが残されている。このカーゴバイクもその一つだ (c)Campagnolo カンパニョーロ本社の受付にはヴィンツェンツォ・ニバリ、ナイロ・キンタナがグランツールで獲得した特別賞ジャージが飾られている

カンパニョーロ本社の受付にはヴィンツェンツォ・ニバリ、ナイロ・キンタナがグランツールで獲得した特別賞ジャージが飾られている  社屋の奥へと進むとオールドパーツが展示されている。マニア垂涎のパーツではなかろうか

社屋の奥へと進むとオールドパーツが展示されている。マニア垂涎のパーツではなかろうか  ブエルタ・ア・エスパーニャを制した際のナイロ・キンタナ実写も展示される

ブエルタ・ア・エスパーニャを制した際のナイロ・キンタナ実写も展示される  当然だがSUPER RECORD EPS搭載。ブラケットフードは特別な赤色となっている

当然だがSUPER RECORD EPS搭載。ブラケットフードは特別な赤色となっている 通路とハッキリと区画が分けられた工作機械エリアには、年季の入った物から最新のものまでが揃う。ここはカンパニョーロ本社の工場。ここでR&Dとプロダクトの生産が行われている。なんとイタリア本社を訪問する機会を得たので、3大コンポーネントブランドの一つの本社と併設される工場にお邪魔してきた。

工場内を案内してくれたのはPRを担当するジョシュア・リドルさん。通りすがる社員全員に挨拶をして回るナイスガイであり、カンパニョーロのことは歴史やテクノロジー、工場内の細部まで知り尽くしていそうな人物だ。

今回のファクトリーツアーで見学することができたのは、アルミホイールのリムとチェーン、CAVATAPPIというワインの栓抜きの製作工程。ジョシュアさんによると、CAVATAPPIはカンパニョーロが発明したものとのこと。

工場には見学用のディスプレイがいくつか設けられていた。このセクションではBBを切削している

工場には見学用のディスプレイがいくつか設けられていた。このセクションではBBを切削している 筆者が目にしたホイール制作の工程は、既にリムの形となった鋼材の切断、曲げ、溶接、そしてニップルホールや不必要な部分の切削。ハイテクな機械が流れるようにホイールを作り上げていき、溶接後に一度手作業で表面を整えるのだという。その後に再び切削マシーンへと入っていく。見学できたのはここまで。その後、ショップで売られる形へと組み上げられていくのだろう。

そして驚いたのはSHAMAL MILLEのリム表面処理「PEO」を自社工場内で行っていたこと。PEO処理が出始めた当初はブランド限らず「イギリスの工場で~」といった記述を見ていたこともあり、そこまで自社で作業しているとは想像していなかった。

アノダイズド加工用の設備も自社内で整えており、スプロケットやチェーン、チェーンリングピンなどを加工している。チェーンは2度アノダイズド加工が施されるという。1度目は表面強度を高めるため、2度目は色をつけるためだ。性能だけではなく見た目にも並々ならぬ情熱で追求するカンパニョーロらしさを感じる。

長い丸パイプを切削する機械が並ぶ。BBやワインの栓抜きがここで形になる

長い丸パイプを切削する機械が並ぶ。BBやワインの栓抜きがここで形になる  長い丸パイプから栓抜きは作られる

長い丸パイプから栓抜きは作られる  出来上がりイメージと切削直後のパーツ

出来上がりイメージと切削直後のパーツ  CAVATAPPIのハンドルも同じ工場で作っている。この方がジョシュアさん

CAVATAPPIのハンドルも同じ工場で作っている。この方がジョシュアさん 工場内には最新のCNCマシンが数多く揃えられている一方で、非常に年季の入った機械が現役で可動していた。その中にはカンパ製品を造るためだけに、カンパの社員が手作りした物もある。そのチェーンの組立ラインをよく見てみると、カンパのハブが組み込まれていたりする。アメイジング、 カンパニョーロ!である。

さらに、オリジナルマシンをメンテナンスするために必要な部品を作るセクションも存在する。そこで使われているCNC機械は、最新機の導入前は第一線で活躍していたものだとジョシュアさんは言う。生産ラインの一部がお手製の機械であるとは思ってもいなかったし、この工場では驚くことが非常に多い。

ジョシュアさんが「一番好きな機械はこれ」といって見せてくれた物には「USSR」との文字が刻まれたプレートがあしらわれていた。USSR、つまりソビエト連邦だ。ジョシュアさんによると、当時カンパニョーロはソ連のトラックチームをサポートしており、その関係でUSSRと書かれた物がイタリアに入ってきたのだという。そして、今もなおその時代の機械が現役であるのも凄い話である。

加工待ちのリム達が整列している

加工待ちのリム達が整列している  リム溶接後には手作業で表面を整えるという

リム溶接後には手作業で表面を整えるという  溶接後の工程は不必要な部分を削る切削パート

溶接後の工程は不必要な部分を削る切削パート 工場というのは非常にセンシティブな場所であり、写真がNGの部分も多い。その中でも印象的なものは試作品やプロダクトの金型だった。カンパニョーロではカーボン製品の試作も金型から試作品を作るという。例えば午前中に考えついたアイデアはすぐに工場で金型が製作され、その日のうちに試作品が出来上がるという。このような工程を経た金型はカンパニョーロのR&Dの歴史そのもの。機密であるのと同時に広いスペースで保管されているのも納得できる。

製品のテストセクションでは、市場に出ている全てのフレームにカンパのコンポを組み付けるテスト、石畳を想定した振動のテストを行っているのだという。ディスクホイールのGHIBLIは、現在たった一人の職人しか残っていないことなど、様々なことをカンパニョーロの工場で触れることができた。

ジョシュアさんは「カンパニョーロは耐久性に優れているプロダクトであると同時に美しさを追求するブランドだ」と言う。R&Dセクションや生産工程の見学を経ることで、そのブランドフィロソフィーの一部を肌で感じられた。同じブランドなど一つもないことは承知しているが、それでもカンパニョーロは孤高の存在であるとも感じるのであった。

年季の入ったバットにもカンパニョーロの文字が。しかし多くのバットにはこの文字は入れられていない。貴重なものだ

年季の入ったバットにもカンパニョーロの文字が。しかし多くのバットにはこの文字は入れられていない。貴重なものだ  「MADE IN USSR」

「MADE IN USSR」  カンパニョーロのハブとギアを生産ラインに組み込んでいる!

カンパニョーロのハブとギアを生産ラインに組み込んでいる!  カーボンプリプレグってこんなに低い温度で管理するらしい!

カーボンプリプレグってこんなに低い温度で管理するらしい!  チェーンリングのピンも一つ一つアノダイズド加工が施される。現在、乾燥中・・・

チェーンリングのピンも一つ一つアノダイズド加工が施される。現在、乾燥中・・・ 工場見学の後は会議室に移動し、ジョシュアさんに簡単なインタビューを行った。12速やディスクブレーキ、ホイールについてを伺ってみた。

CW:CHORUSが11速となった時はSUPER RECORDなどと同じタイミングでのローンチでしたが、今回は何故1年遅れての発表となったのでしょうか。

ジョシュアさん(以下、J):トップエンドを12速化した時は、機械式、EPS、リムブレーキ、ディスクブレーキという多くのプラットフォームの開発を同時進行していたんです。それらを並行してを進めるのは非常に難しく、そのためCHORUSはこの時期に発表することとなりました。

CW:カンパニョーロは新型CHORUSだけではなく、RECORDシリーズ、H11でもQファクターを重要視しているように感じます。その理由はありますか。

今回カンパニョーロを案内してくれたジョシュア・リドルさん

今回カンパニョーロを案内してくれたジョシュア・リドルさん J:Qファクターを狭くすることはバイオメカニクスの観点から大切と言えるためです。ランニングする時にガニ股や内股になること、脚が左右に開くことはありませんね。バイオメカニクスではそれが良いとされていて、自転車でも同じことが言えます。そのバイオメカニクスを自転車機材に落とし込んだ時は、145.5mmがベストな数字であるとカンパニョーロとしては考えています。

CW:カンパニョーロのスプロケットは11Tが最小です。ライバルは10Tや9Tを発表していますが、なぜ11Tを維持したのでしょうか。また、フロントシングル化の可能性はありますか。

J:カンパニョーロのアウターギアが53Tと今までと変わらないのは、プロフェッショナルライダーからの要望でした。ホイールとハブに関しても11速と変わらないパーツを使うということも大きな理由です。例えば、10Tを採用したスラムは最大のチェーンリングが50Tですが、プロたちはそれらに適応していく必要があると思っています。

見たことのあるビッグフランジのハブボディだ!

見たことのあるビッグフランジのハブボディだ! フロントシングルは、7時間以上の時間、200km以上の距離、登りもあれば平坦も走るプロフェッショナルのロードレースでは意味をなしません。というのも、シングルギアの場合はリアの軽いギア間で大きなギャップ(歯数飛び)を生み出してしまいます。そこを妥協する意味は無いでしょう。3Tがフロントシングルでプロレースに挑戦しましたが、そのチームに何が起こったか、我々も見ていましたしね。

ただシクロクロスやグラベルライドといった楽しみ方ではフロントシングルは良いと思います。それでもグラベルバイクの70%は2xで、1xではありませんが。

CW:12速のコンポーネントはスタンダードになっていくと思いますか。

J:そう思いますね。7速から今日の12速まで、一番最初にギアの段数を増やしてきたのはカンパニョーロです。11速コンポーネントの初勝利は、2008年にアレッサンドロ・バッランが世界選手権で勝利した時でした。その時から今の流れを見ると12速はスタンダードとなると思います。

ディスクブレーキ仕様も同じように作られている

ディスクブレーキ仕様も同じように作られている  切削、アノダイズド加工が施されたチェーンリングが次の工程へ進むのを待っている

切削、アノダイズド加工が施されたチェーンリングが次の工程へ進むのを待っている  自社工場内で金型を起こしプロトタイプを作るという

自社工場内で金型を起こしプロトタイプを作るという  カンパニョーロ用のチェーンカッターも自社生産

カンパニョーロ用のチェーンカッターも自社生産 CW:プロレースでのディスクブレーキ使用についてカンパニョーロはどう考えていますか。

J:カンパニョーロはどのコンポーネントが良いと推めることはなく、プロ選手やメカニック、チームの希望に任せています。そのため機械式、EPS、リムブレーキ、ディスクブレーキそれぞれのソリューションを用意していますし、それぞれのパフォーマンスについてオリエンテーション(知る機会)を設けています。誰もが好みのものを選べることが大事だと考えています。

プロのレースでもヒルクライムがあるコースではディスクブレーキを見かけないですし、一般ユーザーの皆さんなら、本当に好みで選んでいいと思いますね。

これはチェーンの鋼材。この後、チェーンの形にくり抜かれていく

これはチェーンの鋼材。この後、チェーンの形にくり抜かれていく  チェーンの形へと近づいてきた

チェーンの形へと近づいてきた  アノダイズド加工のビフォーアフター。黒く色づいているのが加工後

アノダイズド加工のビフォーアフター。黒く色づいているのが加工後  これからピンと組み合わされていく。ゲームセンターのコインゲームのよう

これからピンと組み合わされていく。ゲームセンターのコインゲームのよう CW:ディスクブレーキと同じようにワイドなホイールが増えてきていますが、理由はあるのでしょうか。

J:ワイドなタイヤが増えてきていて、それらには適切な形のホイールが必要であるからです。ホイールとタイヤともにフィットしなければエアロダイナミクスとは言えなくなります。ですのでそれぞれがマッチしたサイズであることは重要です。

どちらが先にワイド化したかは”鶏が先か、卵が先か”の問題でしょう。それでも人々がワイドタイヤを求めているので、各メーカーたちはリクエストに応えるべく製品を作っています。ホイールの場合はリム幅を広げるということですね。

最新のBORA WTOはC19という非常にワイドな作りですが、これはプロフェッショナルライダーが28mmのタイヤを使う時にベストフィットです。それ以上のタイヤを使うプロはいないので、現状ロードバイクではこれが最も大きいサイズです。しかしグラベル用はもっと広くなる可能性はありますね。

世界で一人のみとなったGHIBLIの職人さん(左)とジョシュアさん

世界で一人のみとなったGHIBLIの職人さん(左)とジョシュアさん CW:WTOといえばアレクサンドル・クリストフが好んでいるという話を聞きます。カンパニョーロとしてもチューブレスタイヤ対応にシフトしていくのでしょうか。

J:確かにWTOはチューブレスタイヤのことを念頭に置いて作りました。それはチューブレスタイヤがチューブラーやクリンチャーよりもスムースに回転することが研究でわかったからです。その結果、タイヤの空気圧を落として使うこともできるようになっています。耐パンク性能もチューブレスの特徴ですよね。

回転抵抗を数ワットでもセーブできることが浸透すればプロも使い始めると思います。耐パンク性能も理解されればチューブレスを選択する理由になるでしょう。

「日本のユーザーに感謝を」とジョシュアさん

「日本のユーザーに感謝を」とジョシュアさん CW:従来型BORAとの違いとは何でしょうか。

J:従来型とWTOは内部が違うデザインとなっており、従来型はチューブレスのことを考えて作ったわけではありません。対してWTOはさっきも言ったようにチューブレスのことを念頭にして造っています。

そしてWTOが従来型BORAの役割を引き継ぐことはないでしょう。WTOはエアロダイナミクスを考慮したもので、もう一方はオールラウンドに活躍してくれます。今のところはこの2つがオーバーラップすることは無いでしょう。

CW:最後に日本のユーザーにメッセージをお願いします。

まず我々に最も近いコンペティターの母国に数多くのカンパニョーロユーザーがいることを誇りに思います。高耐久のプロダクトに価値を置く日本のユーザーは、信頼性を重視する製品を作るカンパニョーロと相性が良いと思いますし、実際にメイド・イン・イタリアの製品を楽しんでいると思います。

そしてカンパニョーロは自分たちの思うモラルとDNAにこれからも忠実であり続けます。その価値観を評価してくれる日本の方たちに感謝を。日本のライダーの皆さん、Ganbare(頑張れ)!

CW:ありがとうございました!

text&photo:Gakuto Fujiwara

translate: Mr.Giovanni Santro from Nichinao

special thanks: Mr.Joshua Riddle from Campangolo

取材協力:日直商会

リンク

Amazon.co.jp