多くのサイクリストが自宅に持つトレーナー。国内外にその製品は多く存在するが「ミノウラ」の社名は聞いた人も多いだろう。メイド・イン・ジャパンにこだわる物づくりの現場を訪ねてみた。

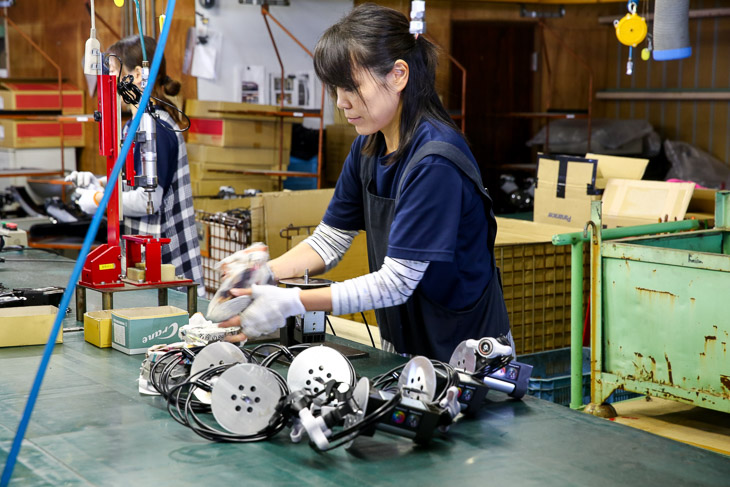

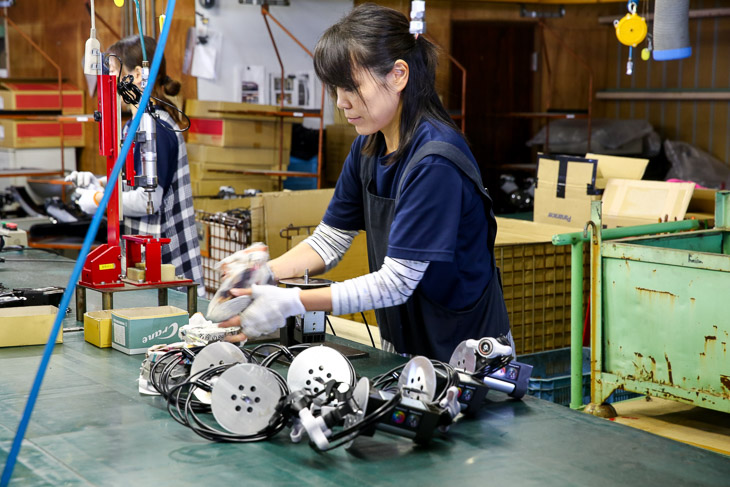

ベアリング圧入後のローラーをチェックする。ミリ単位での修正を重ねていくことで高品質の製品が送り出されていく photo:Hideaki TAKAGI

ベアリング圧入後のローラーをチェックする。ミリ単位での修正を重ねていくことで高品質の製品が送り出されていく photo:Hideaki TAKAGI

秋も深まる頃、そう、これからトレーナーで練習する場面も多くなる時期にミノウラ工場見学・講習会が行われた。場所は岐阜県神戸(ごうど)町の株式会社箕浦本社工場。JR大垣駅から北へ6kmほどのところだ。当日は筆者・高木秀彰のようなメディア関係者から販売店までおよそ30名が集まった。中にはレーサー姿にロードバイクで現れる人も。

本社は工場の中にあり数々の機械や材料で埋め尽くされている。ただし人が通りやすいように白線が2本引いてあるのでそれら機械に触れてしまうこともない。案内されるままに階段を上がり2階の部屋へ。そこでほかのメディア関係者とも顔を合わせる。新製品の説明もあることから皆サイクリストなので興味津々だ。

創業83年の株式会社箕浦

Live Ride シリーズ LR961とLR541 photo:深谷産業30人を4班に分けて行動開始。まず私たちは会社の成り立ちと深谷産業とのかかわりを教わる。それによると株式会社箕浦の創業はカンパニョーロ社と同じ1933年で、合資会社箕浦商会としてスタートし自転車のキャリアやスタンドの製造販売を行う。その後1969年に現在の岐阜県神戸町に本社工場を移転、1986年に世界初の磁石式自転車室内練習機マグターボを開発・販売、1992年に現座の社名に変更し今に至る。マグターボは今年で30年経つわけだ。

Live Ride シリーズ LR961とLR541 photo:深谷産業30人を4班に分けて行動開始。まず私たちは会社の成り立ちと深谷産業とのかかわりを教わる。それによると株式会社箕浦の創業はカンパニョーロ社と同じ1933年で、合資会社箕浦商会としてスタートし自転車のキャリアやスタンドの製造販売を行う。その後1969年に現在の岐阜県神戸町に本社工場を移転、1986年に世界初の磁石式自転車室内練習機マグターボを開発・販売、1992年に現座の社名に変更し今に至る。マグターボは今年で30年経つわけだ。

そしてミノウラ製品をオリジナル製品として販売するのは愛知県名古屋市に本社を置く株式会社深谷産業と説明がある。両者の関係は長く、1960年代に当時輸入品のみでしかも高価だった3本ローラーを開発販売することからスタートしたという。その後トレーナーとしては固定式、3本ローラーともに大きなシェアを獲得するに至る。もちろん研究開発、技術革新を続け、時代に即したより優れたものを市場に送り続けている。

ここで謎が解けた。受付から会場には箕浦本社なのになぜか深谷産業のジャケットを着た人が何人もいる。そういうことなのだ。深谷産業から全国の販売店のルートがあり、ユーザーの声が深谷産業に届き、箕浦と意思疎通を図って製品開発にフィードバックすることができているのだ。

最新機器を使用した商品開発

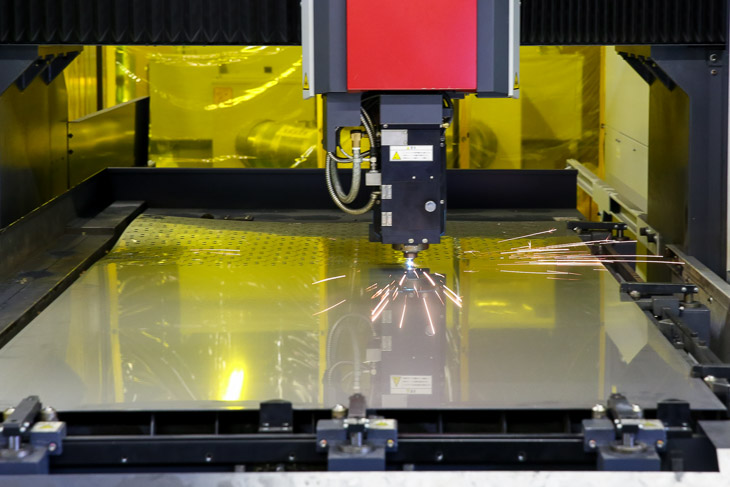

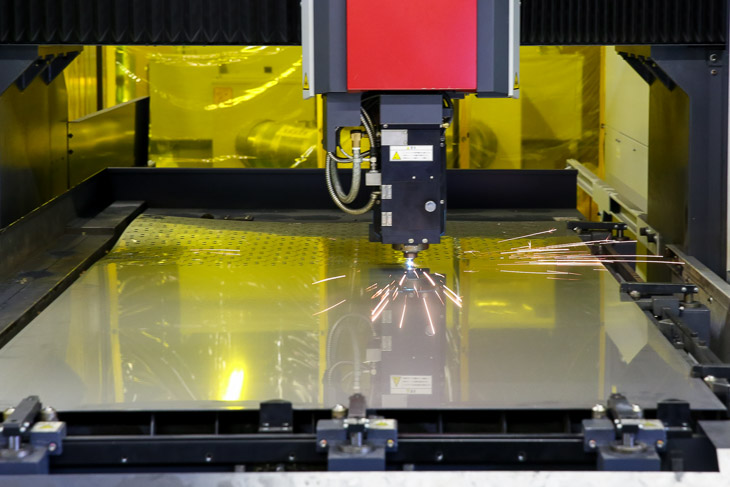

深谷産業と箕浦両社による協議で新商品を開発していく仕組みだが、その商品開発のプロセスは最新の機器を使用してサンプル制作、試験、フィードバックを通じ迅速な量産化へつなげている。まず新商品のコンセプトを両社で決めたならばパソコン上の3D-CADで設計、それを3Dプリンターや2次元レーザー加工機でトライ&エラーを繰り返しながらサンプルを作成。さらに修正を繰り返して最終仕様を決定、市場テストも行いつつ量産化へとつなげていく。3D-CADや3Dプリンター、2次元レーザー加工機の導入は、修正を容易に迅速化しより良い製品を早く作れるメリットがあるのだ。

3Dプリンターでアクリル系UV硬化樹脂を加工する photo:Hideaki TAKAGI

3Dプリンターでアクリル系UV硬化樹脂を加工する photo:Hideaki TAKAGI 3Dプリンターで作られたサンプル製品 photo:Hideaki TAKAGI

3Dプリンターで作られたサンプル製品 photo:Hideaki TAKAGI

2次元レーザー加工機は金型やプレスに比べ微修正の繰り返しがしやすい photo:Hideaki TAKAGI

2次元レーザー加工機は金型やプレスに比べ微修正の繰り返しがしやすい photo:Hideaki TAKAGI 2次元レーザー加工機では鉄や木材までも加工できる photo:Hideaki TAKAGI

2次元レーザー加工機では鉄や木材までも加工できる photo:Hideaki TAKAGI

一通り座学が終わると次は工場見学だ。まずは細長い鉄板からプレス機で型を打ち抜く工程。次はワークスタンドの梱包部門。部品が揃っているかの最終確認は重量で。なるほど確実ですね。さらには固定式トレーナーのスタンド部分製作工程へ。鉄板を曲げた部材を溶接する。1か所ずつハンマーと目視で溶接の確認をする。その隣はボトルケージの製作工程。細いアルミ棒が材料で専門の機械に掛けると自動的に折り曲げ加工をしてくれる。見ているだけで楽しくなる。これも一つ一つ目視で確認後に台座部分を溶接する。次は車内への自転車搭載ベースのバーゴの組み立て梱包部門。手際よく箱詰めされていく。

メイド・イン・ジャパンのこだわり~高精度なローラー

そしてお待ちかね、3本ローラーなどのローラー製造部門へ。現在の箕浦の礎を築いた製品であり、今も特にプロ選手から絶大な支持を受ける製品だ。同社がこだわるのはメイド・イン・ジャパンならではの高精度高品質の製品作りだ。それは特にこのローラー製品の製作段階に顕著に表れる。ローラー製品の大きな課題は低騒音化だ。パイプの真円度、重量バランスそしてベアリングの圧入精度をより高めることが必要だ。材料はアルミの押し出しパイプだが、高精度の材料が納入されても必ずチェックをする。3か所のマイクロメーターで回転させながら真円度を計り規格外は廃棄。規格内であっても次は重量バランスを社外秘の機械で測定し補正可能な物のみ内部へバランス用のおもりを貼って規程内に収まるよう調整する。

ローラー用パイプの検査。納入されたアルミパイプを回転させて3か所のマイクロメーターで真円度を測定 photo:Hideaki TAKAGI

ローラー用パイプの検査。納入されたアルミパイプを回転させて3か所のマイクロメーターで真円度を測定 photo:Hideaki TAKAGI 左端は0.1gまでバランスを追い込んだもの。何もしないとグラム単位でばらつきがある photo:Hideaki TAKAGI

左端は0.1gまでバランスを追い込んだもの。何もしないとグラム単位でばらつきがある photo:Hideaki TAKAGI

Live Ride シリーズのフレームを溶接後、ハンマーで叩き溶接具合を確認する photo:Hideaki TAKAGI

Live Ride シリーズのフレームを溶接後、ハンマーで叩き溶接具合を確認する photo:Hideaki TAKAGI トレーナーの加圧ユニットをチェックのうえ梱包する photo:Hideaki TAKAGI

トレーナーの加圧ユニットをチェックのうえ梱包する photo:Hideaki TAKAGI

最終的にパスした物のみに国産のベアリングを圧入しローラーが完成する。これは通常の3本ローラーもハイブリッドのFGシリーズも同じだ。実際に測定器具にパイプをかけてみると、均質に見えるパイプもコンマ何ミリかで歪みがあり、また数グラムの単位でバランスが取れていないことに驚く。これらを可能な限り誤差ゼロに近づけるべく数人の専門社員が測定機器に向かう姿を見ると、果たしてここまで高精度を求めるメーカーがどれほどあるのかと思ってしまう。

高精度=低騒音のトレーナー

このローラーの製作現場を見て筆者は大きく納得した。まず驚いたのは均質に見えるパイプがじつはトレーナーとして使用する次元ではばらつきが大きいことだ。検査証の3cm角ほどのシールを内部に貼るがそれが万が一はがれても振動に影響するという。それも含め社外秘の機械も用いつつ0.1gまで追い込むさまはまさにメイド・イン・ジャパンならではだ。

私事で恐縮だが、筆者は今まで引っ越しを十数回してきた。部屋選びの基準はもちろん第一に「部屋でローラー台の練習ができること」でRC鉄筋構造は当たり前。学生時代から今に至るまで3本ローラーと固定ローラーなどを10台以上乗り継いできた。もちろんその選択基準は「静かである」ことだ。床との間には防振材を幾重にも使い、カーペットはもちろん防音性の高いものを使っている。深夜の「もがき」にも今まで一度も苦情はないがそれでも気は使うものだ。だからこの制作現場を見て私は大変に感激した。次買うなら絶対にミノウラだと。

ローラーに高精度のベアリングを圧入する photo:Hideaki TAKAGI

ローラーに高精度のベアリングを圧入する photo:Hideaki TAKAGI ボトルケージは1本の棒を機械が自動的に折り曲げて作られる photo:Hideaki TAKAGI

ボトルケージは1本の棒を機械が自動的に折り曲げて作られる photo:Hideaki TAKAGI

ボトルケージの製作工程 アルミ棒を機械で折り曲げ後にTIG溶接する photo:Hideaki TAKAGI

ボトルケージの製作工程 アルミ棒を機械で折り曲げ後にTIG溶接する photo:Hideaki TAKAGI スマートフォンのホルダーを梱包。細かい作業はすべて女性社員担当 photo:Hideaki TAKAGI

スマートフォンのホルダーを梱包。細かい作業はすべて女性社員担当 photo:Hideaki TAKAGI

次に向かったのは女性だけが作業する場所で、スマホをハンドルへ固定するパーツの梱包作業だ。そして先ほど成型したボトルケージを塗装し「MINOURA」のロゴを焼き付けるブースだ。そして固定式トレーナーの負荷ユニットを取り付け梱包するまでの工程も見学した。

見学順の都合で後先逆になるが次は商品開発のプロセスを実地で見学した。キーエンス製の3Dプリンターは大きく縦横1m以上はあろうかというもので稼働中だった。物にもよるが試作品の完成までに数時間かかるという。従来ならば金型を起こして制作するところが格段のスピードアップだという。トライ&エラーを繰り返して製品化させる。次は三菱製の2次元レーザー加工機を見る。これも稼働中で小さな火花を散らしながら鉄板を加工していた。

そして各種トレーナーの乗り比べ

そして最後は屋外でトレーナー各種の乗り比べだ。気になるのはやはり新製品だ。ハイブリッドローラーのFGシリーズに乗ってみる。自然なペダリングができて心地よい。見た目以上に後輪側が安定しており、狭いローラー幅だがそれを逸脱するようなことはまずないと感じた。次はLive RideシリーズのLR961を試してみた。まずは固定モードでこれは普通の感覚だ。もがくのにもいいだろう。そしてノブを操作して自重モードにすると驚くほど実走感覚に近い。負荷の軽い普段使いにはこれがいいかと個人的に思った。

静粛性についてはトレーナー起因よりもホイールやタイヤのバランス・状態による影響が一般的に大きいものだ。今回試乗した製品はどれもが静粛性に優れていたが「どれが一番静かか」と意地悪な質問をしたら、それは「Quattro-C」だという。負荷ユニットが一番単純な構造だからだそうだ。もちろんこの負荷ユニットは、1台2役のLRシリーズのフレームに適合する。「あのフレーム単体とQuattro-Cの負荷ユニットを組み合わせて…」などと夢想しながら箕浦本社工場を後にした。

ハイブリッドローラー FG シリーズ FG220のセッティング photo:Hideaki TAKAGI

ハイブリッドローラー FG シリーズ FG220のセッティング photo:Hideaki TAKAGI ハイブリッドローラー FG シリーズ FG220の使用例 photo:Hideaki TAKAGI

ハイブリッドローラー FG シリーズ FG220の使用例 photo:Hideaki TAKAGI

Live Ride シリーズ LR961の使用例 photo:Hideaki TAKAGI

Live Ride シリーズ LR961の使用例 photo:Hideaki TAKAGI プロも愛用する3本ローラー台の最高峰 R800 photo:Hideaki TAKAGI

プロも愛用する3本ローラー台の最高峰 R800 photo:Hideaki TAKAGI

ユーザーによる保守とメーカー修理

トレーナーの使用にあたってはいくつか留意することがある。タイヤの摩耗を減らすため、空気圧は高めにすることと固定式の場合はしっかりローラーをタイヤへ押し当てることだ。こうすることでスリップを減らし摩耗を抑えることができる。またFGシリーズは加圧ユニットへのVベルトの張りを調整することと摩耗していればプーリーとともに交換修理することが必要だ。ベアリングはシールドタイプを使用しており注油は不要で、寿命は約1200時間(社内基準による)とされこれらも修理交換が可能だ。国産製品であるので修理対応も迅速安価にできることも魅力だ。

text:高木秀彰

photo:深谷産業、高木秀彰

ベアリング圧入後のローラーをチェックする。ミリ単位での修正を重ねていくことで高品質の製品が送り出されていく photo:Hideaki TAKAGI

ベアリング圧入後のローラーをチェックする。ミリ単位での修正を重ねていくことで高品質の製品が送り出されていく photo:Hideaki TAKAGI秋も深まる頃、そう、これからトレーナーで練習する場面も多くなる時期にミノウラ工場見学・講習会が行われた。場所は岐阜県神戸(ごうど)町の株式会社箕浦本社工場。JR大垣駅から北へ6kmほどのところだ。当日は筆者・高木秀彰のようなメディア関係者から販売店までおよそ30名が集まった。中にはレーサー姿にロードバイクで現れる人も。

本社は工場の中にあり数々の機械や材料で埋め尽くされている。ただし人が通りやすいように白線が2本引いてあるのでそれら機械に触れてしまうこともない。案内されるままに階段を上がり2階の部屋へ。そこでほかのメディア関係者とも顔を合わせる。新製品の説明もあることから皆サイクリストなので興味津々だ。

創業83年の株式会社箕浦

Live Ride シリーズ LR961とLR541 photo:深谷産業30人を4班に分けて行動開始。まず私たちは会社の成り立ちと深谷産業とのかかわりを教わる。それによると株式会社箕浦の創業はカンパニョーロ社と同じ1933年で、合資会社箕浦商会としてスタートし自転車のキャリアやスタンドの製造販売を行う。その後1969年に現在の岐阜県神戸町に本社工場を移転、1986年に世界初の磁石式自転車室内練習機マグターボを開発・販売、1992年に現座の社名に変更し今に至る。マグターボは今年で30年経つわけだ。

Live Ride シリーズ LR961とLR541 photo:深谷産業30人を4班に分けて行動開始。まず私たちは会社の成り立ちと深谷産業とのかかわりを教わる。それによると株式会社箕浦の創業はカンパニョーロ社と同じ1933年で、合資会社箕浦商会としてスタートし自転車のキャリアやスタンドの製造販売を行う。その後1969年に現在の岐阜県神戸町に本社工場を移転、1986年に世界初の磁石式自転車室内練習機マグターボを開発・販売、1992年に現座の社名に変更し今に至る。マグターボは今年で30年経つわけだ。そしてミノウラ製品をオリジナル製品として販売するのは愛知県名古屋市に本社を置く株式会社深谷産業と説明がある。両者の関係は長く、1960年代に当時輸入品のみでしかも高価だった3本ローラーを開発販売することからスタートしたという。その後トレーナーとしては固定式、3本ローラーともに大きなシェアを獲得するに至る。もちろん研究開発、技術革新を続け、時代に即したより優れたものを市場に送り続けている。

ここで謎が解けた。受付から会場には箕浦本社なのになぜか深谷産業のジャケットを着た人が何人もいる。そういうことなのだ。深谷産業から全国の販売店のルートがあり、ユーザーの声が深谷産業に届き、箕浦と意思疎通を図って製品開発にフィードバックすることができているのだ。

最新機器を使用した商品開発

深谷産業と箕浦両社による協議で新商品を開発していく仕組みだが、その商品開発のプロセスは最新の機器を使用してサンプル制作、試験、フィードバックを通じ迅速な量産化へつなげている。まず新商品のコンセプトを両社で決めたならばパソコン上の3D-CADで設計、それを3Dプリンターや2次元レーザー加工機でトライ&エラーを繰り返しながらサンプルを作成。さらに修正を繰り返して最終仕様を決定、市場テストも行いつつ量産化へとつなげていく。3D-CADや3Dプリンター、2次元レーザー加工機の導入は、修正を容易に迅速化しより良い製品を早く作れるメリットがあるのだ。

3Dプリンターでアクリル系UV硬化樹脂を加工する photo:Hideaki TAKAGI

3Dプリンターでアクリル系UV硬化樹脂を加工する photo:Hideaki TAKAGI 3Dプリンターで作られたサンプル製品 photo:Hideaki TAKAGI

3Dプリンターで作られたサンプル製品 photo:Hideaki TAKAGI 2次元レーザー加工機は金型やプレスに比べ微修正の繰り返しがしやすい photo:Hideaki TAKAGI

2次元レーザー加工機は金型やプレスに比べ微修正の繰り返しがしやすい photo:Hideaki TAKAGI 2次元レーザー加工機では鉄や木材までも加工できる photo:Hideaki TAKAGI

2次元レーザー加工機では鉄や木材までも加工できる photo:Hideaki TAKAGI一通り座学が終わると次は工場見学だ。まずは細長い鉄板からプレス機で型を打ち抜く工程。次はワークスタンドの梱包部門。部品が揃っているかの最終確認は重量で。なるほど確実ですね。さらには固定式トレーナーのスタンド部分製作工程へ。鉄板を曲げた部材を溶接する。1か所ずつハンマーと目視で溶接の確認をする。その隣はボトルケージの製作工程。細いアルミ棒が材料で専門の機械に掛けると自動的に折り曲げ加工をしてくれる。見ているだけで楽しくなる。これも一つ一つ目視で確認後に台座部分を溶接する。次は車内への自転車搭載ベースのバーゴの組み立て梱包部門。手際よく箱詰めされていく。

メイド・イン・ジャパンのこだわり~高精度なローラー

そしてお待ちかね、3本ローラーなどのローラー製造部門へ。現在の箕浦の礎を築いた製品であり、今も特にプロ選手から絶大な支持を受ける製品だ。同社がこだわるのはメイド・イン・ジャパンならではの高精度高品質の製品作りだ。それは特にこのローラー製品の製作段階に顕著に表れる。ローラー製品の大きな課題は低騒音化だ。パイプの真円度、重量バランスそしてベアリングの圧入精度をより高めることが必要だ。材料はアルミの押し出しパイプだが、高精度の材料が納入されても必ずチェックをする。3か所のマイクロメーターで回転させながら真円度を計り規格外は廃棄。規格内であっても次は重量バランスを社外秘の機械で測定し補正可能な物のみ内部へバランス用のおもりを貼って規程内に収まるよう調整する。

ローラー用パイプの検査。納入されたアルミパイプを回転させて3か所のマイクロメーターで真円度を測定 photo:Hideaki TAKAGI

ローラー用パイプの検査。納入されたアルミパイプを回転させて3か所のマイクロメーターで真円度を測定 photo:Hideaki TAKAGI 左端は0.1gまでバランスを追い込んだもの。何もしないとグラム単位でばらつきがある photo:Hideaki TAKAGI

左端は0.1gまでバランスを追い込んだもの。何もしないとグラム単位でばらつきがある photo:Hideaki TAKAGI Live Ride シリーズのフレームを溶接後、ハンマーで叩き溶接具合を確認する photo:Hideaki TAKAGI

Live Ride シリーズのフレームを溶接後、ハンマーで叩き溶接具合を確認する photo:Hideaki TAKAGI トレーナーの加圧ユニットをチェックのうえ梱包する photo:Hideaki TAKAGI

トレーナーの加圧ユニットをチェックのうえ梱包する photo:Hideaki TAKAGI最終的にパスした物のみに国産のベアリングを圧入しローラーが完成する。これは通常の3本ローラーもハイブリッドのFGシリーズも同じだ。実際に測定器具にパイプをかけてみると、均質に見えるパイプもコンマ何ミリかで歪みがあり、また数グラムの単位でバランスが取れていないことに驚く。これらを可能な限り誤差ゼロに近づけるべく数人の専門社員が測定機器に向かう姿を見ると、果たしてここまで高精度を求めるメーカーがどれほどあるのかと思ってしまう。

高精度=低騒音のトレーナー

このローラーの製作現場を見て筆者は大きく納得した。まず驚いたのは均質に見えるパイプがじつはトレーナーとして使用する次元ではばらつきが大きいことだ。検査証の3cm角ほどのシールを内部に貼るがそれが万が一はがれても振動に影響するという。それも含め社外秘の機械も用いつつ0.1gまで追い込むさまはまさにメイド・イン・ジャパンならではだ。

私事で恐縮だが、筆者は今まで引っ越しを十数回してきた。部屋選びの基準はもちろん第一に「部屋でローラー台の練習ができること」でRC鉄筋構造は当たり前。学生時代から今に至るまで3本ローラーと固定ローラーなどを10台以上乗り継いできた。もちろんその選択基準は「静かである」ことだ。床との間には防振材を幾重にも使い、カーペットはもちろん防音性の高いものを使っている。深夜の「もがき」にも今まで一度も苦情はないがそれでも気は使うものだ。だからこの制作現場を見て私は大変に感激した。次買うなら絶対にミノウラだと。

ローラーに高精度のベアリングを圧入する photo:Hideaki TAKAGI

ローラーに高精度のベアリングを圧入する photo:Hideaki TAKAGI ボトルケージは1本の棒を機械が自動的に折り曲げて作られる photo:Hideaki TAKAGI

ボトルケージは1本の棒を機械が自動的に折り曲げて作られる photo:Hideaki TAKAGI ボトルケージの製作工程 アルミ棒を機械で折り曲げ後にTIG溶接する photo:Hideaki TAKAGI

ボトルケージの製作工程 アルミ棒を機械で折り曲げ後にTIG溶接する photo:Hideaki TAKAGI スマートフォンのホルダーを梱包。細かい作業はすべて女性社員担当 photo:Hideaki TAKAGI

スマートフォンのホルダーを梱包。細かい作業はすべて女性社員担当 photo:Hideaki TAKAGI次に向かったのは女性だけが作業する場所で、スマホをハンドルへ固定するパーツの梱包作業だ。そして先ほど成型したボトルケージを塗装し「MINOURA」のロゴを焼き付けるブースだ。そして固定式トレーナーの負荷ユニットを取り付け梱包するまでの工程も見学した。

見学順の都合で後先逆になるが次は商品開発のプロセスを実地で見学した。キーエンス製の3Dプリンターは大きく縦横1m以上はあろうかというもので稼働中だった。物にもよるが試作品の完成までに数時間かかるという。従来ならば金型を起こして制作するところが格段のスピードアップだという。トライ&エラーを繰り返して製品化させる。次は三菱製の2次元レーザー加工機を見る。これも稼働中で小さな火花を散らしながら鉄板を加工していた。

そして各種トレーナーの乗り比べ

そして最後は屋外でトレーナー各種の乗り比べだ。気になるのはやはり新製品だ。ハイブリッドローラーのFGシリーズに乗ってみる。自然なペダリングができて心地よい。見た目以上に後輪側が安定しており、狭いローラー幅だがそれを逸脱するようなことはまずないと感じた。次はLive RideシリーズのLR961を試してみた。まずは固定モードでこれは普通の感覚だ。もがくのにもいいだろう。そしてノブを操作して自重モードにすると驚くほど実走感覚に近い。負荷の軽い普段使いにはこれがいいかと個人的に思った。

静粛性についてはトレーナー起因よりもホイールやタイヤのバランス・状態による影響が一般的に大きいものだ。今回試乗した製品はどれもが静粛性に優れていたが「どれが一番静かか」と意地悪な質問をしたら、それは「Quattro-C」だという。負荷ユニットが一番単純な構造だからだそうだ。もちろんこの負荷ユニットは、1台2役のLRシリーズのフレームに適合する。「あのフレーム単体とQuattro-Cの負荷ユニットを組み合わせて…」などと夢想しながら箕浦本社工場を後にした。

ハイブリッドローラー FG シリーズ FG220のセッティング photo:Hideaki TAKAGI

ハイブリッドローラー FG シリーズ FG220のセッティング photo:Hideaki TAKAGI ハイブリッドローラー FG シリーズ FG220の使用例 photo:Hideaki TAKAGI

ハイブリッドローラー FG シリーズ FG220の使用例 photo:Hideaki TAKAGI Live Ride シリーズ LR961の使用例 photo:Hideaki TAKAGI

Live Ride シリーズ LR961の使用例 photo:Hideaki TAKAGI プロも愛用する3本ローラー台の最高峰 R800 photo:Hideaki TAKAGI

プロも愛用する3本ローラー台の最高峰 R800 photo:Hideaki TAKAGIユーザーによる保守とメーカー修理

トレーナーの使用にあたってはいくつか留意することがある。タイヤの摩耗を減らすため、空気圧は高めにすることと固定式の場合はしっかりローラーをタイヤへ押し当てることだ。こうすることでスリップを減らし摩耗を抑えることができる。またFGシリーズは加圧ユニットへのVベルトの張りを調整することと摩耗していればプーリーとともに交換修理することが必要だ。ベアリングはシールドタイプを使用しており注油は不要で、寿命は約1200時間(社内基準による)とされこれらも修理交換が可能だ。国産製品であるので修理対応も迅速安価にできることも魅力だ。

text:高木秀彰

photo:深谷産業、高木秀彰

Amazon.co.jp

![MINOURA(ミノウラ) スマートフォンホルダー [iH-220-S] Sサイズ 22mm~29mm MINOURA(ミノウラ) スマートフォンホルダー [iH-220-S] Sサイズ 22mm~29mm](https://images-fe.ssl-images-amazon.com/images/I/41XN9TlfuLL._SL160_.jpg)